甲基丙烯醛的控温生产工艺的制作方法

本发明属于甲基丙烯醛生产,具体涉及一种甲基丙烯醛的控温生产工艺。

背景技术:

1、甲基丙烯醛(mal)是一种重要的有机合成中间体,在有机合成和新材料领域得到了广泛的应用,主要用于共聚物和树脂的制造,是甲基丙烯酸(maa)、甲基丙烯酸甲酯(mma)和甲基烯丙醇(mao)等基础化工产品的生产原料和热塑性塑料单体的原料。

2、甲基丙烯醛(mal)的合成路线主要有三种:异丁烯氧化法、异丁烷氧化法、甲醛和丙醛mannich缩合法。甲醛和丙醛mannich缩合制备甲基丙烯醛,工艺路线简单,反应条件温和、原料来源广泛、甲基丙烯醛选择性好,是合成甲基丙烯醛的重点研究方向。

3、通过mannich反应制备甲基丙烯醛,虽然工艺路线简单易行,反应条件温和、原料来源广泛、甲基丙烯醛选择性好,但由于甲基丙烯醛在高温下易聚合,最终甲基丙烯醛的收率不高,且甲基丙烯醛聚合物易吸附在反应器、管道壁上,影响设备的正常生产。为防止甲基丙烯醛在高温下的聚合,各种优化方法不断的提出,如在反应液中添加阻聚剂(如:cn112638856,cn114524721a),减少聚合的发生;或在反应液中添加惰性组分水的循环(如:cn106687437a),控制反应体系的温度;或控制反应在低温下进行(如:cn116554015,cn114988995a,cn114524721a)。这些措施虽然减少了甲基丙烯醛的聚合,但也降低了反应速度;同时在反应体系内增加惰性组分来控制温度,大大增加了物料消耗和能耗。

技术实现思路

1、为了解决现有技术中低温下反应速度慢但丙醛转化率低,高温下反应速度快但副反应多等技术问题,提供一种反应速度快、副产物少且产品收率高的甲基丙烯醛的控温生产工艺。

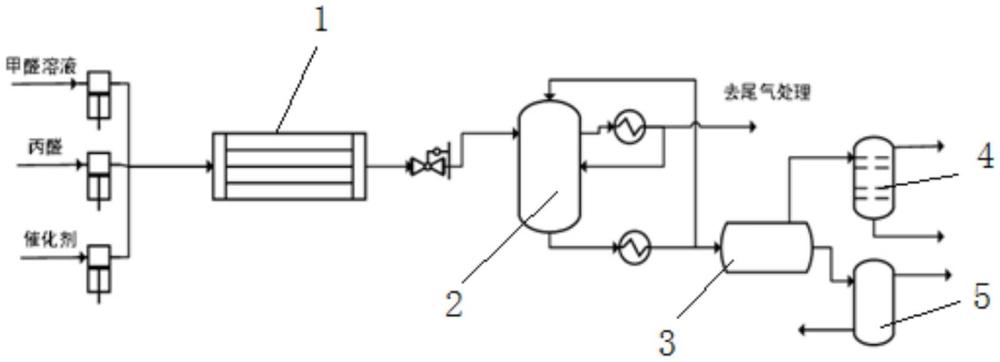

2、为实现上述目的,本发明提供一种甲基丙烯醛的控温生产工艺,所述生产工艺具体为:将甲醛溶液、丙醛溶液及催化剂溶液三股物料按预设的流量,经计量、加压后注入控温反应器中预热混合、缩合反应制备甲基丙烯醛,待反应结束后反应后物料经减压至常压后进入闪蒸激冷器中闪蒸、激冷,然后进行水油两相分离。

3、进一步地,所述控温反应器由多段管壳式反应器单元组成,第一段管壳式反应器单元为预热段,第二段至最后一段管壳式反应器单元均为反应段,多段管壳式反应器之间通过法兰连接连通;壳程采用调温水控制反应器的预热段和反应段的温度,管程进行物料的预热混合和反应。

4、进一步地,所述闪蒸激冷器包括闪蒸罐、布置在闪蒸罐内顶部的闪蒸液相喷头系统、汽相冷却器及液相换热器,闪蒸罐底部的闪蒸液相出口与液相换热器的管程相连通,液相换热器的管程一路与分相罐相连、另一路通过管道与闪蒸液相喷头系统相连;不凝气出口与汽相冷却器的管程相连通,汽相冷却器的管程一路与下一工序相连、另一路回流至闪蒸罐内。

5、进一步地,减压至常压后的所述反应后物料经闪蒸罐闪蒸后的闪蒸液相经液相换热器冷却后一部分通过闪蒸液相喷头系统喷淋回闪蒸激冷器吸收全部或部分闪蒸汽相进入闪蒸液相、另一部分输送至分相罐;未被吸收的闪蒸汽相和未被吸收的不凝气经汽相冷却器后变成的闪蒸液相回流至闪蒸罐中汇入闪蒸液相、不凝气送去尾气处理。

6、进一步地,进入所述分相罐的闪蒸液相分出有机相和水相,有机相为甲基丙烯醛粗产品送至产品精制塔,水相送至催化剂回收塔进一步蒸馏脱除低沸物和部分水后回收催化剂。

7、进一步地,所述甲醛溶液、丙醛溶液、催化剂溶液混合预热温度为70~130℃。

8、进一步地,所述甲醛溶液、丙醛溶液、催化剂溶液反应温度为110~180℃、控温反应器内停留时间为5~180秒。

9、进一步地,所述甲醛溶液、丙醛溶液、催化剂溶液反应段停留时间为10~60秒。

10、进一步地,所述甲醛溶液为质量浓度37~55%的甲醛水溶液。

11、进一步地,所述闪蒸液相喷头系统包括多根喷淋管道和布置在每根喷淋管道上的若干个喷头,喷淋管道数量为2~8根,沿圆周均匀布置。

12、与现有技术相比,本发明的有益效果为:

13、1)采用组合式预热混合、反应的控温反应器,设备结构紧凑、简单、停留时间可调,适用于多种工况,反应温度控制平稳,可有效减少反应过程中的局部高温,减少甲基丙烯醛的聚合;

14、2)采用一体的闪蒸激冷设备,通过闪蒸快速降温、循环冷却液激冷/吸收闪蒸汽相,使反应后物料快速脱离高温环境,减少甲基丙烯醛的聚合;

15、3)通过调节控温反应器的原料预热温度,使反应处于催化剂热力学反应高效率区,反应速度快,反应温度稳定,副反应少;

16、4)采用调温水控制控温反应器的操作温度,使反应在一定温度范围内稳定进行,减少副反应的产生,同时降低催化剂失活的风险;

17、5)采用连续生产工艺,工艺流程简单、反应运行平稳、催化剂稳定性高,操作安全可靠。

技术特征:

1.一种甲基丙烯醛的控温生产工艺,其特征在于:所述生产工艺具体为:将甲醛溶液、丙醛溶液及催化剂溶液三股物料按预设的流量,经计量、加压后注入控温反应器中预热混合、缩合反应制备甲基丙烯醛,待反应结束后反应后物料经减压至常压后进入闪蒸激冷器中闪蒸、激冷,然后进行水油两相分离。

2.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述控温反应器由多段管壳式反应器单元组成,第一段管壳式反应器单元为预热段,第二段至最后一段管壳式反应器单元均为反应段,多段管壳式反应器之间通过法兰连接连通;壳程采用调温水控制反应器的预热段和反应段的温度,管程进行物料的预热混合和反应。

3.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述闪蒸激冷器包括闪蒸罐、布置在闪蒸罐内顶部的闪蒸液相喷头系统、汽相冷却器及液相换热器,闪蒸罐底部的闪蒸液相出口与液相换热器的管程相连通,液相换热器的管程一路与分相罐相连、另一路通过管道与闪蒸液相喷头系统相连;不凝气出口与汽相冷却器的管程相连通,汽相冷却器的管程一路与下一工序相连、另一路回流至闪蒸罐内。

4.根据权利要求3所述甲基丙烯醛的控温生产工艺,其特征在于:减压至常压后的所述反应后物料经闪蒸罐闪蒸后的闪蒸液相经液相换热器冷却后一部分通过闪蒸液相喷头系统喷淋回闪蒸激冷器吸收全部或部分闪蒸汽相进入闪蒸液相、另一部分输送至分相罐;未被吸收的闪蒸汽相和未被吸收的不凝气经汽相冷却器后变成的闪蒸液相回流至闪蒸罐中汇入闪蒸液相、不凝气送去尾气处理。

5.根据权利要求4所述甲基丙烯醛的控温生产工艺,其特征在于:进入所述分相罐的闪蒸液相分出有机相和水相,有机相为甲基丙烯醛粗产品送至产品精制塔,水相送至催化剂回收塔进一步蒸馏脱除低沸物和部分水后回收催化剂。

6.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述甲醛溶液、丙醛溶液、催化剂溶液混合预热温度为70~130℃。

7.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述甲醛溶液、丙醛溶液、催化剂溶液反应温度为110~180℃、控温反应器内停留时间为5~180秒。

8.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述甲醛溶液、丙醛溶液、催化剂溶液反应段停留时间为10~60秒。

9.根据权利要求1所述甲基丙烯醛的控温生产工艺,其特征在于:所述甲醛溶液为质量浓度37~55%的甲醛水溶液。

10.根据权利要求3所述甲基丙烯醛的控温生产工艺,其特征在于:所述闪蒸液相喷头系统包括多根喷淋管道和布置在每根喷淋管道上的若干个喷头,喷淋管道数量为2~8根,沿圆周均匀布置。

技术总结

本发明公开一种甲基丙烯醛的控温生产工艺,所述生产工艺具体为:将甲醛溶液、丙醛溶液及催化剂溶液三股物料按预设的流量,经计量、加压后注入控温反应器中预热混合、缩合反应制备甲基丙烯醛,待反应结束后反应后物料经减压至常压后进入闪蒸激冷器中闪蒸、激冷,然后进行水油两相分离。通过调温水控制预热和反应温度,使反应在稳定的温度下快速进行,避免局部高温;闪蒸激冷器可将反应液快速冷却,避免物料长期处于高温环境引发聚合生成聚合物;本发明的生产工艺具有反应速度快、副产物少、产品收率高的优点。

技术研发人员:吕庆元,刘佳,卢文新,肖敦峰,廖国军,向冲,高孜孜

受保护的技术使用者:中国五环工程有限公司

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!