一种高分子量不饱和聚醚的合成工艺的制作方法

本发明涉及聚醚,具体涉及一种高分子量不饱和聚醚的合成工艺。

背景技术:

1、不饱和聚醚按照应用主要分为两种类型,其中用量较大的是聚氧乙烯不饱和聚醚,主要以含有不饱和双键的醇与环氧乙烷开环聚合生产,用于羧酸减水剂和非离子型表面活性剂的制造。而另一种是以特种基团与不饱和键反应生产具有特殊性能的产品,如与含氢硅油反应生产特种硅油等,如两端被双键封端后的直链型聚醚就可以作为端硅烷聚醚密封胶的主要原料。

2、两侧双键封端的聚醚生产工艺主要为丙二醇聚醚二醇双键封端和以含不饱和双键的醇制备聚醚单醇双键封端两种。其中以不饱和醇为起始剂制备的聚醚进行封端的工艺具有更高的双键保留率,满足硅烷改性聚醚密封胶的要求而被重视。

3、双金属氰化物络合催化剂(dmc)在催化制备具有较高分子量的聚醚时,因副反应发生率极低,对聚醚结构的保留程度更高,且不会破坏聚醚原有的双键结构,在合成密封胶用原料聚醚时具有更高的实用价值。同时粗聚醚的后处理也尤为重要,它影响了聚醚产品的金属离子和水分含量、ph值以及色度等重要指标。所以提高聚醚后处理技术水平,可以极大程度的保持聚醚的结构,聚醚产品的质量也会随之提高。基于目前现有技术,如何能够制备分子量分布更窄、双键保留率更高且杂质更少的高分子量不饱和聚醚产品,是目前亟待解决的技术问题。

技术实现思路

1、针对上述问题,本发明提供一种高分子量不饱和聚醚的合成工艺。

2、本发明提供一种高分子量不饱和聚醚的合成工艺,包括如下步骤:

3、(1)将第一起始剂加入反应体系中,惰性气体置换,加入碱性催化剂,进行反应使碱性催化剂完全溶解,投入第二起始剂;

4、(2)继续惰性气体置换,在第一反应温度下投料第一环氧单体,投料结束后继续反应至反应完全,得到第一低分子量聚醚;

5、(3)使第一低分子量聚醚依次进行加水升温反应、中和、脱除水分、第一精制,然后出料、过滤固体残渣,得到第二低分子量聚醚;

6、(4)将第二低分子量聚醚和酸性助剂催化剂的溶液混合,然后加入双金属氰化物络合催化剂,开启升温、搅拌、真空;

7、(5)关闭真空,控制第二反应温度,通入环氧单体进行熟化,然后降温并真空脱气。

8、可选地,步骤(5)得到粗聚醚,所述合成工艺还包括步骤(5)之后的如下步骤:

9、(6)使粗聚醚降温后依次进行碱化、第二精制、升温脱水、过滤,得到高分子量不饱和聚醚。

10、可选地,步骤(4)中所述酸性助剂催化剂为氟硅酸和/或氟硼酸。

11、可选地,步骤(4)中所述酸性助剂催化剂的溶液质量分数为5~15%,所述酸性助剂催化剂的溶液用量为所述高分子量不饱和聚醚设计总质量的1~10ppm;

12、所述双金属氰化物络合催化剂的用量为所述高分子量不饱和聚醚设计总质量的15~65ppm。

13、可选地,步骤(4)中将第二低分子量聚醚和酸性助剂催化剂的溶液混合20~60min后加入所述双金属氰化物络合催化剂。

14、可选地,步骤(5)中所述通入环氧单体进行熟化包括依次进行的如下步骤:

15、通入第二环氧单体,进行第一熟化,通入第三环氧单体,进行第二熟化,通入第四环氧单体,进行第三熟化。

16、可选地,步骤(2)中所述第一环氧单体、步骤(5)中所述第二环氧单体、所述第三环氧单体、所述第四环氧单体各自为环氧乙烷和/或环氧丙烷。

17、可选地,步骤(2)中所述第一环氧单体为环氧丙烷;步骤(5)中所述第二环氧单体为环氧丙烷,所述第三环氧单体为环氧乙烷和环氧丙烷的混合物,所述第四环氧单体为环氧丙烷;

18、以所述高分子量不饱和聚醚设计总质量为基准,所述第三环氧单体中环氧乙烷的投料质量占比为0~35%。

19、可选地,步骤(1)中所述第一起始剂和所述第二起始剂各自为选自烯丙醇、甲基丙烯醇、n-甲基烯丙基胺、3-丁烯-1-醇中的一种或多种;

20、以高分子量不饱和聚醚分子量为5000~15000计,所述第一起始剂的分子量在所述高分子量不饱和聚醚的分子量中占比为0.05~0.75%,所述第二起始剂的分子量在所述高分子量不饱和聚醚的分子量中占比为0.02~1.00%。

21、可选地,步骤(1)中所述第一起始剂为烯丙醇,所述第二起始剂为3-丁烯-1-醇。

22、可选地,步骤(6)中所述过滤采用玻璃纤维滤膜进行压滤。

23、可选地,步骤(1)中所述碱性催化剂为选自金属钾、金属钠、甲醇钠、氢氧化钾、氢氧化钠中的一种或多种;

24、步骤(1)中所述碱性催化剂的投料量为得自步骤(3)的所述第二低分子量聚醚投料计总质量的0.05~1.00%。

25、有益效果:

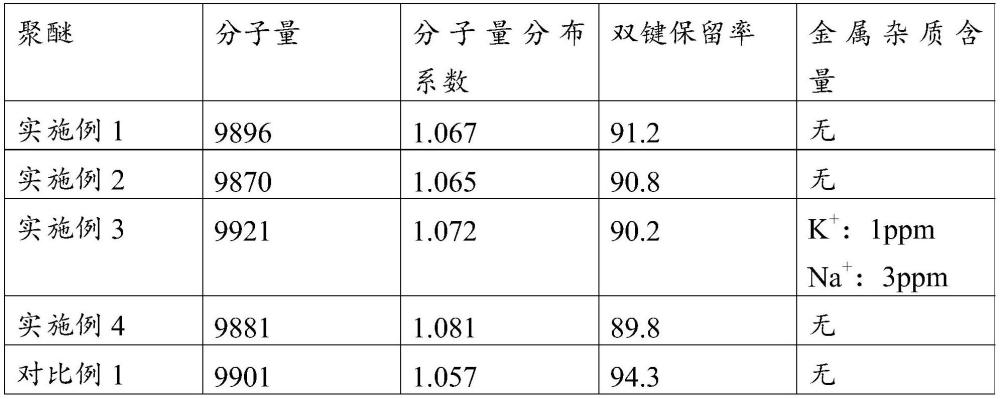

26、本发明通过两步法工艺合成高分子量不饱和聚醚,首先采用碱性催化合成低分子量聚醚并进行精制,然后采用酸性助剂催化剂与双金属氰化物络合催化剂互相配合,将低分子量聚醚进一步聚合,最终得到分子量分布更窄、双键保留率更高且杂质更少的高分子量不饱和聚醚。

技术特征:

1.一种高分子量不饱和聚醚的合成工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的合成工艺,其特征在于,步骤(5)得到粗聚醚,所述合成工艺还包括步骤(5)之后的如下步骤:

3.根据权利要求1所述的合成工艺,其特征在于,步骤(4)中所述酸性助剂催化剂为氟硅酸和/或氟硼酸。

4.根据权利要求2所述的合成工艺,其特征在于,步骤(4)中所述酸性助剂催化剂的溶液质量分数为5~15%,所述酸性助剂催化剂的溶液用量为所述高分子量不饱和聚醚设计总质量的1~10ppm;

5.根据权利要求1所述的合成工艺,其特征在于,步骤(4)中将第二低分子量聚醚和酸性助剂催化剂的溶液混合20~60min后加入所述双金属氰化物络合催化剂。

6.根据权利要求2所述的合成工艺,其特征在于,步骤(5)中所述通入环氧单体进行熟化包括依次进行的如下步骤:

7.根据权利要求6所述的合成工艺,其特征在于,步骤(2)中所述第一环氧单体、步骤(5)中所述第二环氧单体、所述第三环氧单体、所述第四环氧单体各自为环氧乙烷和/或环氧丙烷。

8.根据权利要求7所述的合成工艺,其特征在于,步骤(2)中所述第一环氧单体为环氧丙烷;步骤(5)中所述第二环氧单体为环氧丙烷,所述第三环氧单体为环氧乙烷和环氧丙烷的混合物,所述第四环氧单体为环氧丙烷;

9.根据权利要求2所述的合成工艺,其特征在于,步骤(1)中所述第一起始剂和所述第二起始剂各自为选自烯丙醇、甲基丙烯醇、n-甲基烯丙基胺、3-丁烯-1-醇中的一种或多种;

10.根据权利要求9所述的合成工艺,其特征在于,步骤(1)中所述第一起始剂为烯丙醇,所述第二起始剂为3-丁烯-1-醇。

11.根据权利要求2所述的合成工艺,其特征在于,步骤(6)中所述过滤采用玻璃纤维滤膜进行压滤。

12.根据权利要求1所述的合成工艺,其特征在于,步骤(1)中所述碱性催化剂为选自金属钾、金属钠、甲醇钠、氢氧化钾、氢氧化钠中的一种或多种;

技术总结

本发明提供一种高分子量不饱和聚醚的合成工艺,包括:(1)将第一起始剂加入反应体系中,加入碱性催化剂,进行反应使碱性催化剂完全溶解,投入第二起始剂;(2)在第一反应温度下投料第一环氧单体,投料结束后继续反应至反应完全,得到第一低分子量聚醚;(3)使第一低分子量聚醚依次进行加水升温反应、中和、脱除水分、第一精制;(4)将第二低分子量聚醚和酸性助剂催化剂的溶液混合;(5)通入环氧单体进行熟化,然后降温并真空脱气。本发明通过两步法工艺合成高分子量不饱和聚醚,最终得到分子量分布更窄、双键保留率更高且杂质更少的高分子量不饱和聚醚。

技术研发人员:程成,张旭,金世成,张学鹏,林海波,郭忠杰,王亮,杨胜骋,王冰,周国信

受保护的技术使用者:江苏奥克化学有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!