一种利用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法与流程

本发明属于有机合成,具体涉及一种采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法。

背景技术:

1、喹诺酮类是人工合成的4-喹诺酮母核为基本结构的抗菌药物,从20世纪70年代后期诺氟沙星问世以来,第三代喹诺酮类-氟喹诺酮类药物的研究和开发引起了抗菌药物的革命,出现了很多有临床价值的新药,如氧氟沙星、环丙沙星、罗美沙星、氟罗沙星等,成为临床主要的抗感染药物之一,仅次于头孢菌类和青霉素类药物。随着沙星类药物需求量不断扩大,其关键中间体2,4-二氯-5-氟苯甲酰氯的需求量也日益增加。

2、以2,4-二氯氟苯为起始原料,经与ccl4反应生成2,4-二氯-5-氟-(三氯甲基)苯,再经水解、酰氯化制得目标产物2,4-二氯-5-氟苯甲酰氯。该工艺采用ccl4作为原料,廉价易得,且可大量消耗掉会破坏臭氧层的ccl4。传统工艺通常采用三氯化铝做催化剂进行间歇釜生产,产生大量的含铝含酸废水,环保问题突出。也有专利报道利用固体酸或分子筛做催化剂催化傅克反应,但是催化剂制备工艺复杂。然而,目前报道的方法均是以ccl4为原料,在得到目标产物的同时会产生等摩尔量的腐蚀性气体氯化氢,对设备的腐蚀破坏极大。因此,急需一种绿色的催化工艺来实现该类反应的转化。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明提供了一种安全、绿色、可连续化生产2,4-二氯-5-氟(三氯甲基)苯的方法。该方法以离子液体负载偶氮类引发剂做催化剂,以三氯甲烷为原料,通过引发产生三氯甲基自由基,进而利用动态管式反应器进行傅克反应,不仅可以实现绿色连续生产,生产过程中安全可控,适合未来进行工业化生产。

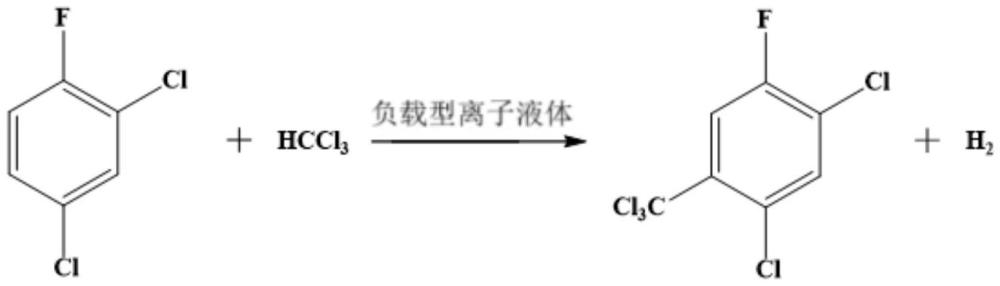

2、本发明提供的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法为:将2,4-二氯氟苯、三氯甲烷和负载型离子液体在动态管式反应器中混合,并进行傅克烷基化反应,反应结束,回收上层负载型离子液体,下层有机相减压蒸馏得到2,4-二氯-5-氟(三氯甲基)苯。反应方程式如下所示:

3、

4、上述负载型离子液体是以咪唑鎓盐为载体负载偶氮类引发剂,所述咪唑鎓盐选自1-丁基-3-甲基咪唑氯盐、1-己基-3-甲基咪唑氯盐、1-丁基-3-甲基咪唑脯氨酸盐、1,3-二(1-金刚烷)咪唑四氟硼酸盐、1-乙基-3-甲基咪唑四氟硼酸盐、1,3-二叔丁基咪唑四氟硼酸盐中任意一种,所述偶氮类引发剂选自偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯中任意一种;以负载型离子液体的质量为100%计,偶氮类引发剂的负载量为10%~30%。所述负载型离子液体是将咪唑鎓盐和偶氮类引发剂在氮气气氛下100~130℃搅拌反应7~10h制备而成。

5、上述方法中,优选所述2,4-二氯氟苯、三氯甲烷和负载型离子液体的质量比为1:3~10:1~8。

6、上述方法中,所述2,4-二氯氟苯、三氯甲烷和负载型离子液体均采用液体进料,液体流速为动态管式反应器持液量v与反应停留时间t的比值;其中,反应停留时间t为1~25min,动态管式反应器的持液量v为100~1000ml。

7、上述方法中,所述动态管式反应器内部的通道直径为8~50mm。

8、上述方法中,所述动态管式反应器的设定温度为60~150℃,动态管式反应器内的压力为0.1~10mpa。优选所述动态管式反应器的设定温度为90~130℃,动态管式反应器内的压力为0.5~5.0mpa。

9、本发明与现有技术相比具有以下有益效果:

10、1、本发明利用动态管式反应器来进傅克反应,可以精确控制反应温度和时间,避免了间歇式反应投料的重复无意义操作,减少了人员配置,且大大降低了人员对有毒有害原料的接触频率和时间,安全系数更高,更适合工业化连续生产。

11、2、本发明分别以负载型离子液体和三氯甲烷做催化剂和原料,利用动态管式反应器来进行反应,通过强化三传一反(动量传递、热量传递、质量传递和化学反应),缩短了反应时间,降低了催化剂的投料量,进而大大降低了生产成本和运行成本,产物选择性>98%,原料转化率>99%。并且催化剂可以回收套用,副产物只有氢气,避免了三氯化铝做催化剂产生的大量含铝含酸废水以及副产氯化氢的问题,环境友好,符合国家相关政策。

技术特征:

1.一种利用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于:将2,4-二氯氟苯、三氯甲烷和负载型离子液体在动态管式反应器中混合,并进行傅克烷基化反应,反应结束后回收上层负载型离子液体,下层有机相减压蒸馏得到2,4-二氯-5-氟(三氯甲基)苯;

2.根据权利要求1所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述2,4-二氯氟苯、三氯甲烷和负载型离子液体的质量比为1:3~10:1~8。

3.根据权利要求1所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述2,4-二氯氟苯、三氯甲烷和负载型离子液体均采用液体进料,液体流速为动态管式反应器持液量v与反应停留时间t的比值;其中,反应停留时间t为1~25min,动态管式反应器的持液量v为100~1000ml。

4.根据权利要求1所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述动态管式反应器内部的通道直径为8~50mm。

5.根据权利要求1所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述动态管式反应器的设定温度为60~150℃,动态管式反应器内的压力为0.1~10mpa。

6.根据权利要求5所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述动态管式反应器的设定温度为90~130℃,动态管式反应器内的压力为0.5~5.0mpa。

7.根据权利要求1~6任意一项所述的采用动态管式反应器合成2,4-二氯-5-氟(三氯甲基)苯的方法,其特征在于,所述负载型离子液体是将咪唑鎓盐和偶氮类引发剂在氮气气氛下100~130℃搅拌反应7~10h制备而成。

技术总结

本发明公开了一种利用动态管式反应器合成2,4‑二氯‑5‑氟(三氯甲基)苯的方法,属于有机合成技术领域。该方法以2,4‑二氯氟苯和三氯甲烷为原料,负载型离子液体为催化剂,在动态管式反应器中安全高效的合成2,4‑二氯‑5‑氟(三氯甲基)苯。与现有技术相比,本发明采用动态管式反应器大大减少了偶联反应的时间以及催化剂的投料量,环保安全,工艺简洁,并且负载型离子液体可以回收套用,副产物只有氢气,有效避免了传统工艺中大量的三氯化铝使用以及腐蚀性气体氯化氢副产物的生成。本发明的工艺路线具有绿色、高效、可连续化工业生产的优点。

技术研发人员:许涛涛,杨维曦,张高鹏,李小安,高武,校大伟

受保护的技术使用者:西安凯立新材料股份有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!