一种集成萃取精馏的1,3-丙二醇的生产方法与流程

本发明涉及1,3-丙二醇生产,更具体地说,是涉及一种集成萃取精馏的1,3-丙二醇的生产方法。

背景技术:

1、1,3-丙二醇是一种重要的有机化工原料,广泛应用于聚酯印染和纺织品、工程塑料、化妆品、聚氨酯、溶剂、医疗等领域。其最重要的用途是作为聚合物单体合成性能优异的高分子材料,如性能优异的高附加值新型聚酯纤维ptt(聚对苯二甲酸丙二酯),具有非常好的市场前景。

2、1,3-丙二醇的合成方法主要有环氧乙烷法、生物发酵法、丙烯醛水合法、缩醛法、甘油加氢法等。其中甘油加氢法采用甘油为原料,一步合成1,3-丙二醇,工艺具有绿色环保和生产高效等特点,受到广泛关注。公开号为cn111039756a及cn113527062a的中国专利分别公开了一种甘油制备1,3-丙二醇的方法及其系统,提供的方法集成了高效催化剂、反应器和分离系统;但是上述技术方案分离系统全部采用常规精馏系统,副产物异丙醇和正丙醇与水产生共沸物,无法通过常规精馏进行分离,该专利技术在分离方案的设计存在不可行性,分离无法得到高纯度正丙醇和异丙醇产品。公开号为cn103524302a的中国专利公开了一种甘油加氢制备1,3-丙二醇的方法,反应液相产物全部经渗透汽化膜脱水并对脱水产物分离,该方法采用的渗透汽化膜在实际应用中对水含量要求较高,水含量需小于20%,且进料需完全气化,能耗较高,此外膜组件寿命短、维护成本较高,使得实际生产中难于应用,同时无法适用于不同浓度的原料甘油。公开号为cn115636727a的中国专利公开了一种甘油加氢制备1,3-丙二醇的方法,脱甲醇塔底含水物料经渗透汽化膜脱水后剩余物料进行分离;但是该技术方案要求含水物料中水含量小于30%,并且需要能量汽化含水物料增加成本,同时分子筛膜需求膜面积大且使用时长受限,因此,会大大增加装置投资,不利于工业化装置高效产生。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种集成萃取精馏的1,3-丙二醇的生产方法,集成高效催化剂和滴流床列管式加氢反应器,利用萃取精馏工艺有效解决了醇水共沸物分离困难的问题,耦合反应及分离热量,降低装置能耗,整个工艺具有适用性强,连续操作简单,生产效率高,生产成本低的特点。

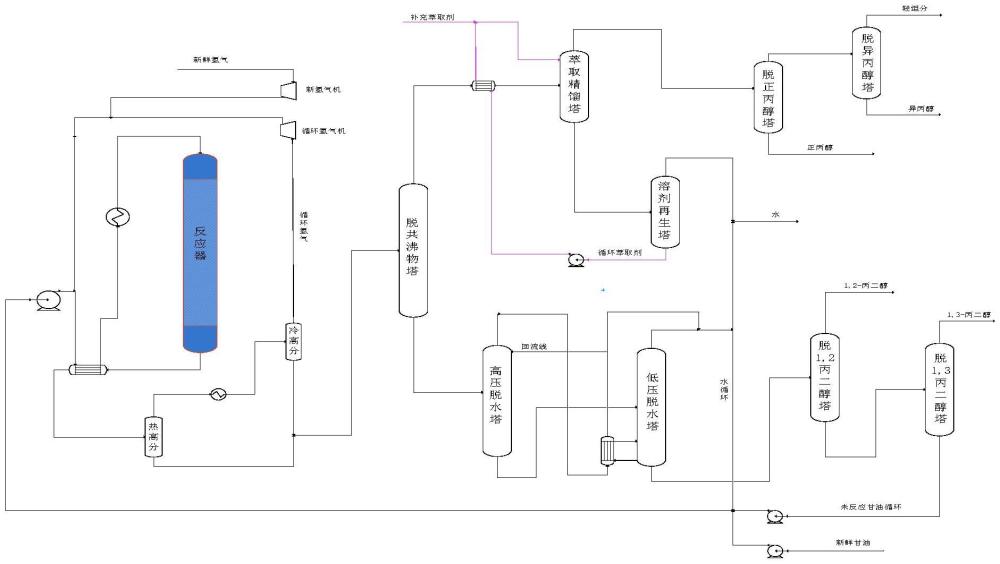

2、本发明提供了一种集成萃取精馏的1,3-丙二醇的生产方法,包括以下步骤:

3、a)将甘油溶液和氢气在催化剂存在下进行加氢反应,得到反应产物;再将上述反应产物进行气液分离,分别得到液相产物和氢气;其中,氢气循环使用;

4、b)将步骤a)得到的液相产物进行精馏,塔顶得到共沸物,塔底得到重组分;

5、c)将步骤b)塔顶得到的共沸物通过萃取精馏和溶剂再生进行脱水处理后,依次经脱正丙醇塔和脱异丙醇塔,分别得到正丙醇、异丙醇和轻组分;

6、d)将步骤b)塔底得到的重组分依次通过多效热耦合脱水塔、脱1,2-丙二醇塔,脱1,3-丙二醇塔处理后,分别得到水、1,2-丙二醇、1,3-丙二醇和甘油;其中,水和甘油循环使用。

7、优选的,步骤a)中所述甘油溶液的质量浓度为10%~90%;所述甘油溶液的溶剂选自水、甲醇、乙醇中的一种或多种。

8、优选的,步骤a)中所述催化剂选自pt-w系催化剂、ir-re系催化剂、pt-分子筛系催化剂中的一种或多种。

9、优选的,步骤a)中所述氢气控制氢油比为500~1500;所述催化剂控制液时空速为0.8h-1~1.6h-1。

10、优选的,步骤a)中所述加氢反应的过程采用滴流床固定床反应器、滴流床列管式反应器或鼓泡反应器;所述加氢反应的温度为100℃~200℃,压力为0.5mpa~10mpa。

11、优选的,步骤a)中所述气液分离的过程具体为:

12、将所述反应产物先与反应进料换热后进行热高压气液分离,分别得到气相组分和第一液相组分,其中,所述气相组分再经冷却后,进行冷高压气液分离,分别得到氢气和第二液相组分;所述第一液相组分和第二液相组分混合后,作为后续精馏分离进料;所述氢气循环使用。

13、优选的,步骤b)中所述精馏的过程采用脱共沸物塔,塔顶压力为0.10mpa~0.15mpa,塔顶温度为108~110℃,回流比为0.8~1.2,塔底压力为0.10mpa~0.15mpa,塔底温度为130℃~140℃。

14、优选的,所述步骤c)具体为:

15、将步骤b)塔顶得到的共沸物进入萃取精馏塔进行萃取精馏,塔顶得到低元醇混合物,塔底得到萃取剂溶液;其中,所述萃取剂溶液进入溶剂再生塔,塔顶脱除水,塔底为再生后萃取剂,进入萃取精馏塔循环使用;所述低元醇混合物进入脱丙醇塔,塔底得到正丙醇,塔顶为异丙醇混合物,进入脱异丙醇塔,塔顶为轻组分,塔底得到异丙醇。

16、优选的,所述萃取剂选自丁二醇、丙二醇、乙二醇、二甲基亚砜中的一种或多种。

17、优选的,所述步骤d)具体为:

18、将步骤b)塔底得到的重组分进入高压脱水塔,塔底溶液进入低压脱水塔,塔顶气相与低压脱水塔进行热耦合,作为低压脱水塔底热源,塔顶得到水,塔底为多元醇溶液,进入脱1,2丙二醇塔,塔顶得到1,2-丙二醇,塔底为1,3-丙二醇与甘油混合物,进入脱1,3-丙二醇塔,塔顶得到1,3-丙二醇,塔底为甘油;其中,所述水和甘油循环使用。

19、本发明提供了一种集成萃取精馏的1,3-丙二醇的生产方法,包括以下步骤:a)将甘油溶液和氢气在催化剂存在下进行加氢反应,得到反应产物;再将上述反应产物进行气液分离,分别得到液相产物和氢气;其中,氢气循环使用;b)将步骤a)得到的液相产物进行精馏,塔顶得到共沸物,塔底得到重组分;c)将步骤b)塔顶得到的共沸物通过萃取精馏和溶剂再生进行脱水处理后,依次经脱正丙醇塔和脱异丙醇塔,分别得到正丙醇、异丙醇和轻组分;d)将步骤b)塔底得到的重组分依次通过多效热耦合脱水塔、脱1,2-丙二醇塔,脱1,3-丙二醇塔处理后,分别得到水、1,2-丙二醇、1,3-丙二醇和甘油;其中,水和甘油循环使用。与现有技术相比,本发明提供的集成萃取精馏的1,3-丙二醇的生产方法,采用特定工艺的甘油加氢生产1,3-丙二醇,实现整体较好的相互作用,具有工艺先进、成本低、无污染、能够长期稳定运行等优点,并且能够得到高纯度的1,3-丙二醇、1,2-丙二醇、正丙醇、异丙醇等产物,各分离产物的纯度均在99.95%以上。

技术特征:

1.一种集成萃取精馏的1,3-丙二醇的生产方法,包括以下步骤:

2.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤a)中所述甘油溶液的质量浓度为10%~90%;所述甘油溶液的溶剂选自水、甲醇、乙醇中的一种或多种。

3.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤a)中所述催化剂选自pt-w系催化剂、ir-re系催化剂、pt-分子筛系催化剂中的一种或多种。

4.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤a)中所述氢气控制氢油比为500~1500;所述催化剂控制液时空速为0.8h-1~1.6h-1。

5.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤a)中所述加氢反应的过程采用滴流床固定床反应器、滴流床列管式反应器或鼓泡反应器;所述加氢反应的温度为100℃~200℃,压力为0.5mpa~10mpa。

6.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤a)中所述气液分离的过程具体为:

7.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,步骤b)中所述精馏的过程采用脱共沸物塔,塔顶压力为0.10mpa~0.15mpa,塔顶温度为108~110℃,回流比为0.8~1.2,塔底压力为0.10mpa~0.15mpa,塔底温度为130℃~140℃。

8.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,所述步骤c)具体为:

9.根据权利要求8所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,所述萃取剂选自丁二醇、丙二醇、乙二醇、二甲基亚砜中的一种或多种。

10.根据权利要求1所述的集成萃取精馏的1,3-丙二醇的生产方法,其特征在于,所述步骤d)具体为:

技术总结

一种集成萃取精馏的1,3‑丙二醇的生产方法,包括以下步骤:将甘油溶液和氢气在催化剂存在下进行加氢反应,得到的反应产物进行气液分离,分别得到液相产物和氢气;氢气循环使用;得到的液相产物进行精馏,塔顶得到共沸物,塔底得到重组分;将共沸物通过萃取精馏和溶剂再生进行脱水处理后,依次经脱正丙醇塔和脱异丙醇塔,分别得到正丙醇、异丙醇和轻组分;将重组分依次通过多效热耦合脱水塔、脱1,2‑丙二醇塔,脱1,3‑丙二醇塔处理后,分别得到水、1,2‑丙二醇、1,3‑丙二醇和甘油;水和甘油循环使用。该生产方法工艺先进、成本低、无污染、能够长期稳定运行,且能够得到高纯度的1,3‑丙二醇、1,2‑丙二醇、正丙醇、异丙醇等产物,各分离产物的纯度均在99.95%以上。

技术研发人员:朱炜玄,张凤岐,史会兵,赵德明,王东超,马韵升

受保护的技术使用者:山东京博石油化工有限公司

技术研发日:

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!