一种梯形甲基硅树脂及其制备方法与流程

本发明涉及有机硅树脂制备,具体涉及一种梯形甲基硅树脂及其制备方法。

背景技术:

1、甲基三氯硅烷可以通过水解-缩聚制备梯形甲基硅树脂,也叫梯形聚甲基倍半硅氧烷。这种树脂是一种以si-o-si键为主链,si原子上连接有机基团的热固性高分子材料。因为甲基三氯硅烷的si原子上只接有一个甲基,所以是碳含量最低的梯形硅树脂。具有更优异的耐热性,电绝缘性,憎水性,阻燃性等,因此被作为绝缘漆,云母板粘接剂,层压涂料,耐高温涂料等广泛应用于国防,航空航天,电气绝缘等领域。

2、目前,梯形甲基硅树脂的制备工艺主要有三种:

3、(1)采用甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷或苯基三甲氧基硅烷等作原料,在酸或碱催化下进行水解-缩合制得梯形甲基硅树脂。该工艺路线反应条件温和、过程可控,树脂分子量分布较窄,废水量少。但树脂网络中易出现烷氧基残留,影响使用性能。且原材料成本较高,故而工业化生产较少采用。

4、(2)以甲基三氯硅烷为原料,甲苯、丁醇和大量水作溶剂水解反应制得。甲基三氯硅烷极易受亲核试剂进攻,其水解十分剧烈,甲基三氯硅烷的氯原子迅速与水中氢原子结合生成氯化氢,而水中的氧原子及另一个氢原子则能与甲基三氯硅烷中的硅原子结合,形成硅羟基。同时氯化氢溶于水放出大量热量,硅羟基在较高温度与强酸环境下进一步脱水,硅羟基之间将交联生成网状结构难溶物,失去使用价值。

5、这种工艺每生产1t甲基硅树脂,就会产生几十倍质量的废水,且废水中含有大量丁醇和少量甲苯等,对环境污染非常严重。由于引入了过多的丁氧基,导致树脂在高温下体积收缩大,易出现漆膜发脆及漆膜剥落的问题。

6、针对以上技术难题,人们从配方、工艺角度进行了深入研究。如美国专利(公开号为us2398672)采用二甲基二氯硅烷、甲基三氯硅烷、四氯硅烷,在正丁醇、甲苯溶剂中共水解-缩合得到玻纤复合的硅树脂。大量的二甲基二氯硅烷使用,降低了水解反应官能度,也降低了合成过程的凝胶风险。但该二甲基二氯硅烷容易水解成环,影响树脂收率,也增加了废水处理难度。

7、如美国专利(公开号为us 3435001)用甲基三氯硅烷,在甲苯溶剂中水解,得到梯形甲基硅树脂。过程中用亲水性固体颗粒(如气相法白炭黑、硅藻土)做成糊状物,以降低传质效率,从而减少合成过程中凝胶化的风险。反应结束后过滤分离固体颗粒,这增加了工艺成本和固体危废数量。

8、又如中国科学院化学研究所的谢祖璹,何志群等,公开了一种耐高温梯形聚甲基硅树脂涂料,以甲基三氯硅烷为主要原料,用乙二胺胺解控制甲基三氯硅烷官能团的反应性,使得不易交联,缩合时不易生成凝胶。但是该技术方案中引入了丙酮作为第二溶剂,且乙二胺用量过多,对酸水回收造成了影响。

9、(3)以甲基三氯硅烷和二甲基二氯硅烷为原料,甲苯和大量水做溶剂,通过降低氯硅烷官能团数目,达到降低凝胶风险的目的。但二甲基二氯硅烷引入的d链节会降低产品性能,导致树脂固化后的软化点较低,不利于形成储存稳定性好的固态树脂,而且这种树脂凝胶化时间较长,固化活性低。

技术实现思路

1、本发明为了克服上述技术问题,提供了一种低凝胶风险、低环保成本的制备梯形甲基硅树脂的方法,该方法制得的梯形甲基硅树脂,粘度性能优异、收率高、耐水煮性能优异、固化时间短、树脂软化点高、凝胶化时间短。

2、解决上述技术问题的技术方案如下:

3、一种梯形甲基硅树脂,通过同时含有胺基和烷氧基团的小分子单体作为梯形控制剂,制备梯形甲基硅树脂;

4、该梯形甲基硅树脂,按照质量份计,包括:

5、甲基三氯硅烷15份、梯形控制剂5~12份、水25~75份、a溶剂60~100份、b溶剂2~30份、催化剂0.03~0.06份;

6、梯形控制剂结构为nrxh3-x,其中r为甲氧基、乙氧基或丁氧基中的任意一种;x为1、2或3;

7、其中a溶剂为甲苯、二甲苯、甲基环己烷、乙基环己烷中的任意一种;

8、b溶剂为甲醇、乙醇、异丙醇、正丁醇中的任意一种;

9、催化剂为辛酸锌,环烷酸锌中的任意一种。

10、进一步地说,梯形控制剂为乙醇胺、二乙醇胺、三乙醇胺、丁醇胺、二丁醇胺、三丁醇胺中的任意一种。

11、本发明的另一个目的是提供这种梯形甲基硅树脂的制备方法,包括以下步骤:

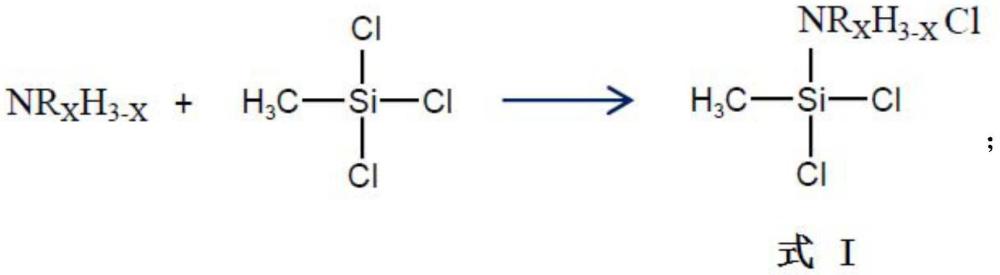

12、s1:按照配方,取甲基三氯硅烷与部分a溶剂放入第一反应容器内,控制体系温度为5~10℃,混合均匀,再向第一反应容器内滴加梯形控制剂,滴加时间1~2h,滴加过程中,控制反应温度为10~15℃,通过梯形控制剂中含有的氨基与甲基三氯硅烷中部分si-cl键在非极性溶剂中发生亲和取代-消除协同反应,得式i所示的化合物,合成反应式如下:

13、

14、s2:将剩余的a溶剂、水和b溶剂加入至第二反应容器内,控制体系温度为10~15℃,混合均匀,再将步骤s1得到的式i所示的化合物滴加到第二反应容器内,滴加时间2h,滴加过程中,控制反应温度为15~20℃;滴加完成后,控制体系温度20±2℃,水解反应2h,然后静置分层后取上层清液为式ii所示的化合物;

15、降低活性的甲基三氯硅烷与水和醇在非极性溶剂和醇的环境下发生水解和醇解反应,生成小分子硅醇,合成反应式如下:

16、

17、s3:将步骤s2得到的式ii所示的化合物水洗至中性,再经无水硫酸镁除水过滤,将过滤后的油层进行浓缩,浓缩至固含量为40~60%,加入催化剂,升温回流缩聚反应4~5h,后降温过滤得到缩聚产物梯形甲基硅树脂;

18、小分子硅醇在酸性条件下发生自缩聚反应,硅羟基之间缩合脱水生成有机硅预聚体,分子量初步增长,有机硅预聚体在高温下缩聚生成梯形甲基硅树脂;合成反应式如下:

19、

20、本发明的有益效果是:

21、本发明以甲基三氯硅烷为主要原料,通过引入同时含有胺基和烷氧基的梯形控制剂来抑制甲基三氯硅烷的反应活性,因为梯形控制剂中的胺基与甲基三氯硅烷中部分si-cl键在非极性溶剂中发生亲和取代-消除协同反应,降低了甲基三氯硅烷的活性,再在少量醇类溶剂和水中发生水解反应,水解速度降低,避免了水解时生成交联网状结构不溶物,使反应变得可控。水解反应时,水相中少量小分子醇发生醇解,有效地降低了树脂凝胶风险。

22、由于水解速率降低,可以大幅减少醇类共溶剂的用量,使得水相中有机质大幅减少。这样做的好处是:既减少了溶剂的使用量,也极大地削减了水相中醇的占比,使得工艺和环保成本降低。

23、本发明s3步骤中,式ii所示的化合物羟基之间容易发生缩聚反应,树脂交联密度增加,树脂分子量增加,树脂水煮性能提升。本发明制备的梯形甲基硅树脂粘度性能优异、收率高、耐水煮性能优异、固化时间短、树脂软化点高、凝胶化时间短。

24、下面结合具体实施方式对本发明作进一步详细的说明。

技术特征:

1.一种梯形甲基硅树脂,其特征在于,按照质量份计,包括:

2.根据权利要求1所述的梯形甲基硅树脂,其特征在于,所述的梯形控制剂为乙醇胺、二乙醇胺、三乙醇胺、丁醇胺、二丁醇胺、三丁醇胺中的任意一种。

3.一种如权利要求1~2任一项所述的梯形甲基硅树脂的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的方法,其特征在于,步骤s3所述的浓缩前先将式ii所示的化合物水洗至中性,再经无水硫酸镁除水过滤,将过滤后的油层进行浓缩。

技术总结

本发明涉及有机硅树脂制备技术领域,具体涉及一种梯形甲基硅树脂及其制备方法,以甲基三氯硅烷为主要原料,通过引入同时含有胺基和烷氧基的梯形控制剂来抑制甲基三氯硅烷的反应活性,再在少量醇类溶剂和水中发生水解反应,避免了水解时生成交联网状结构不溶物,有效地降低了树脂凝胶风险。由于水解速率降低,既减少了溶剂的使用量,也极大地削减了水相中醇的占比,使得工艺和环保成本降低。本发明制备的梯形甲基硅树脂粘度性能优异、收率高、耐水煮性能优异、固化时间短、树脂软化点高、凝胶化时间短。

技术研发人员:袁胜斌,刘澄,梁凤,李丽,陆俊南,马骏

受保护的技术使用者:山东同创化工科技有限公司

技术研发日:

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!