用于鞋中底的空心玻璃微珠改性的填充母粒及其制备方法与流程

本发明涉及鞋中底材料,尤其涉及用于鞋中底的空心玻璃微珠改性的填充母粒及其制备方法。

背景技术:

1、作为旅游鞋、运动鞋、休闲鞋、时装鞋等的鞋中底,既要求轻质挺括、环保无味,也要求优异的抗压缩变形能力、极佳的弹性和良好的软弹触感。

2、当前广泛采用的轻质发泡中底,是一类兼塑料和橡胶特性、遇热可塑型的材料,目前常用的主要包含eva(乙烯-醋酸乙烯共聚物)、tpu(热塑性聚氨酯弹性体)、tpee(热塑性聚酯弹性体)、peba(聚醚嵌段酰胺)和tpr(热塑性橡胶)五种,但普遍存在的问题是热塑性弹性体发泡材料的刚性不够、力学强度低、泡孔不均匀、表面平滑度低、受外力容易塌陷、受热容易蠕变、有较大异味等,消费者穿着鞋子走路的力线歪斜度较为明显,长时间穿着容易被“踩扁”,脚感就会变硬,从而降低回弹、缓震性能,同时耐气温变化和耐磨性、耐久性也较差,因而影响消费者穿着体验。在此前提下,在更轻、更高回弹、更低压缩形变三者之间追寻一个更好的性能平衡点,进一步提升了整体穿着体验,满足了消费者对品质与舒适度的追求,是一个非常值得思考的问题。

3、查阅近15年国内专利文献,关键词“空心玻璃微珠在鞋材方面的相关应用”,得到的一个发明专利和一篇技术文献,具体如下:

4、专利号为zl201210302736.5的专利,公开了“一种绝热中底鞋材”,具体公开了:该鞋材主要是由以下原料加工而成:苯炳乳液,纳米二氧化硅,空心玻璃微珠和珍珠粉。加工方法:首先将纳米二氧化硅、空心玻璃微珠和珍珠粉混合后加入到球磨机中进行球磨,球磨后的混合粉体加入到苯炳乳液中,搅拌均匀,然后将上述混合原料加入到浸料槽中;将无纺布通过浸料槽并反复挤压,使得上述混合原料充分浸入无纺布中,然后将带料后的无纺布送入烘干箱烘干制成无纺革,之后将铝箔贴在烘干的无纺革底面即制成该绝热中底鞋材。本发明的一种绝热中底鞋材和现有技术相比,具有加工工艺简单,生产成本低,绝热效果好等特点,能有效的避免地表的高温对鞋内温度的影响,达到保护脚掌的目的。

5、名称为《高性能空心玻璃微珠在鞋材领域中的应用》的论文,作者郭杰,论述了空心玻璃微珠(缩写为hgm)在鞋材中应用的优势,讲解了高性能空心玻璃微珠在鞋材中的应用案例,这是一种微米级的表面光滑的中空玻璃微球,中空结构内部充满稀薄气体,具有质轻、隔热的特性,在鞋材中加入空心玻璃微珠,能够显著降低鞋底重量,同时几乎不增加生产成本。另外,空心玻璃微珠的流动性好,可以进一步改善胶料的流动性,在鞋底模压时表现出更好的充模性;刚性抗收缩、有一定的骨架支撑作用。按照到目前为止的公开资料,未发现空心玻璃微珠在发泡鞋中底的应用,也未发现空心玻璃微珠改性的鞋中底填充母粒在发泡鞋中底的应用。

技术实现思路

1、本发明提供用于鞋中底的空心玻璃微珠改性的填充母粒及其制备方法,以解决现有技术的鞋中底长时间会发生疲劳变形的问题。

2、本发明提供的用于鞋中底的空心玻璃微珠改性的填充母粒,按照重量份数计算,包括以下成分:热塑性弹性体60~90份、空心玻璃微珠10~30份、膨胀珍珠岩微粉8~15份、偶联剂0.1~2份、分散剂0.5~2份、抗氧剂0.1~2份。

3、优选地,所述热塑性弹性体为tpu、或tpe树脂、或eva;其中,所述tpe树脂为sbs、sebs、seps与环烷油的混合物,所述eva中醋酸乙烯的重量百分比为15%~28%。

4、优选地,空心玻璃微珠的粒径为10~60微米、密度为0.44~0.60g/cm3;所述膨胀珍珠岩微粉的大小为100~300目。

5、优选地,所述偶联剂为硅烷偶联剂、或铝酸脂偶联剂、或硼酸酯偶联剂或酞酸酯偶联剂。

6、优选地,所述分散剂为马来酸酐接枝率5%~8%的聚乙烯蜡粉。

7、优选地,所述马来酸酐接枝率5%~8%的聚乙烯蜡粉的制备方法如下,以下份数均为重量份数:

8、(a)化学改性:将100份聚乙烯蜡粉,于60℃真空干燥6小时以上,然后放到不锈钢反应釜中,并加入300份的苯/乙酸乙酯混合溶剂,苯与乙酸乙酯的重量比为85:15,边升温边搅拌,同时开启回流冷凝器,待釜液温度达到75~80℃时保持该温度,待聚乙烯蜡粉充分溶解后,用氮气置换出反应釜内的含氧空气,然后再加入8份的马来酸酐、0.5~1份的过氧化物引发剂,过氧化物引发剂为干燥的bibp或bpo,搅拌桨叶速度100~200转/分钟,保持釜液温度75~80℃,计时反应8小时结束;

9、(b)溶剂回收:上述化学改性反应结束后,关闭回流冷凝器,开启蒸馏冷凝器,接着对不锈钢反应釜逐渐加热升温,并将蒸馏出的混合溶剂通过蒸馏冷凝器冷却回收以用于下一次的化学改性,直至反应釜内熔料温度为160℃以上,然后抽真空将反应釜内的残留挥发物去除干净;

10、(c)成品粉料:接着让反应釜内的料温升至180~190℃,然后开启出料阀,将反应釜内的熔料倒入不锈钢方盘中,待其冷却后切块,然后用粉碎机打粉。

11、优选地,所述抗氧剂为粉状的酚类抗氧剂。

12、本发明还涉及上述用于鞋中底的空心玻璃微珠改性的填充母粒的制备方法,包括以下步骤:首先,将所述空心玻璃微珠、所述膨胀珍珠岩微粉、所述偶联剂、所述分散剂、所述抗氧剂按照配方比例混合搅拌均匀,加入侧喂料机料斗备用;再将所述热塑性弹性体投入挤出造粒机的主喂料机料斗;先启动主喂料机,挤出热塑性弹性体料条,并过水槽冷却、切粒,正常后,再启动侧喂料机并调整至所需的喂料量,得到所需的填充空心玻璃微珠和膨胀珍珠岩微粉的挤出料条,将该挤出料条切粒,得到所需要的填充母粒。

13、优选地,所述挤出造粒机为带中段侧喂料机的双螺杆挤出造粒机,双螺杆长径比为(33~55):1。

14、优选地,所述挤出造粒机的工作温度为110~150℃,挤出模头温度为90~110℃,料筒全段不得有排气装置或排气装置为完全关闭状态,主机螺杆转速为200~300转/分钟。

15、优选地,所述填充空心玻璃微珠和膨胀珍珠岩微粉的挤出料条中空心玻璃微珠和膨胀珍珠岩微粉的总填充量的重量占比为10%~30%。

16、本发明的有益效果为:

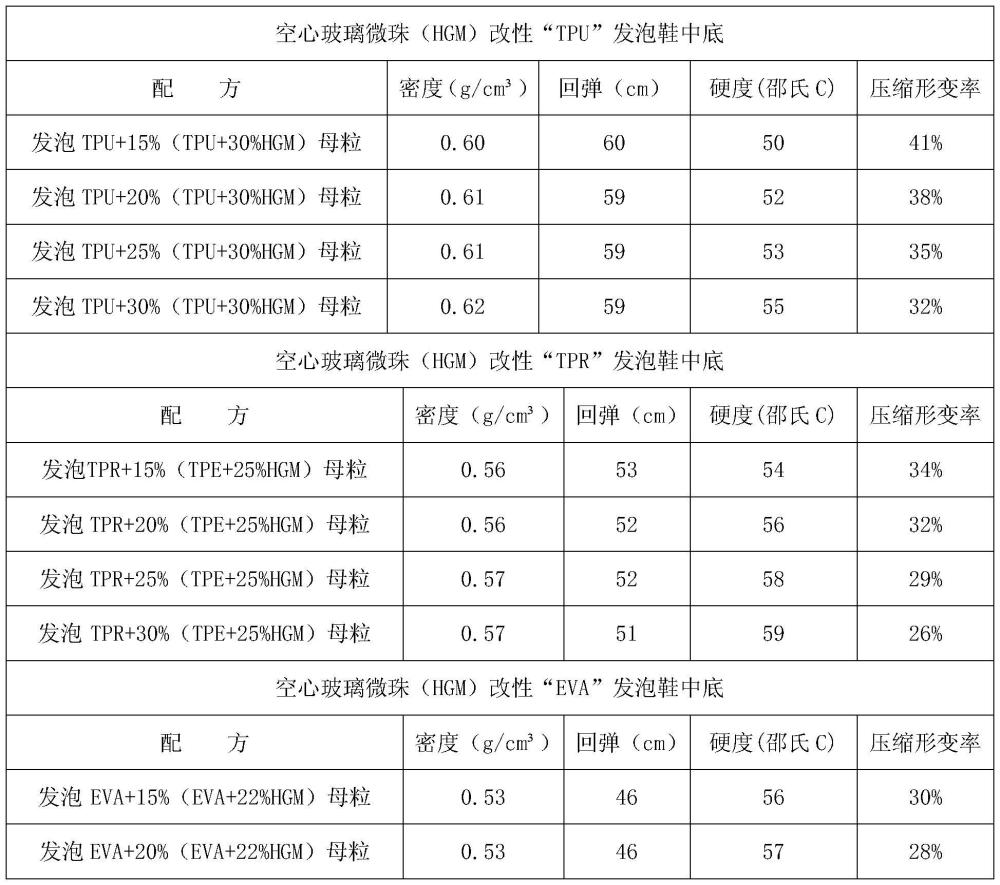

17、本发明的用于鞋中底的空心玻璃微珠改性的填充母粒及其制备方法,用于调整轻质发泡鞋中底的挺度、硬度、回弹等性能,并防止鞋中底长时间发生疲劳变形,影响穿着舒适度和行走时的力道歪斜。将空心玻璃微珠改性的填充母粒应用于旅游鞋、运动鞋、休闲鞋、时装鞋等,添加重量比为15%~25%的填充母粒到轻质发泡的热塑性弹性体鞋中底配方中,得到的鞋中底密度为0.6~0.9g/cm3,轻质而强度较高,可以整体提升鞋子的舒适度、耐用性和功能性,保持优良的回弹性与韧性,久用不易形成永久变形,为顾客提供环保、轻质和更加舒适的体验;同时边角废料可回收使用,节省资源,也有利于环境保护。

技术特征:

1.用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于:按照重量份数计算,包括以下成分:

2.根据权利要求1所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述热塑性弹性体为tpu、或tpe树脂、或eva;其中,所述tpe树脂为sbs、sebs、seps与环烷油的混合物,所述eva中醋酸乙烯的重量百分比为15%~28%。

3.根据权利要求1所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述空心玻璃微珠的粒径为10~60微米、密度为0.44~0.60g/cm3;所述膨胀珍珠岩微粉的大小为100~300目。

4.根据权利要求1所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述偶联剂为硅烷偶联剂、或铝酸脂偶联剂、或硼酸酯偶联剂或酞酸酯偶联剂。

5.根据权利要求1所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述分散剂为马来酸酐接枝率5%~8%的聚乙烯蜡粉。

6.根据权利要求5所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述马来酸酐接枝率5%~8%的聚乙烯蜡粉的制备方法如下,以下份数均为重量份数:

7.根据权利要求1所述的用于鞋中底的空心玻璃微珠改性的填充母粒,其特征在于,所述抗氧剂为粉状的酚类抗氧剂。

8.如权利要求1-7任一权利要求所述的用于鞋中底的空心玻璃微珠改性的填充母粒的制备方法,包括以下步骤:

9.根据权利要求8所述的用于鞋中底的空心玻璃微珠改性的填充母粒的制备方法,所述挤出造粒机为带中段侧喂料机的双螺杆挤出造粒机,双螺杆长径比为(33~55):1。

10.根据权利要求9所述的用于鞋中底的空心玻璃微珠改性的填充母粒的制备方法,所述挤出造粒机的工作温度为110~150℃,挤出模头温度为90~110℃,料筒全段不得有排气装置或排气装置为完全关闭状态,主机螺杆转速为200~300转/分钟。

11.根据权利要求8所述的用于鞋中底的空心玻璃微珠改性的填充母粒的制备方法,所述填充空心玻璃微珠和膨胀珍珠岩微粉的挤出料条中空心玻璃微珠和膨胀珍珠岩微粉的总填充量的重量占比为10%~30%。

技术总结

本发明公开了用于鞋中底的空心玻璃微珠改性的填充母粒及其制备方法,涉及鞋中底材料技术领域。填充母粒按照重量份数计算,包括以下成分:热塑性弹性体60~90份、空心玻璃微珠10~30份、膨胀珍珠岩微粉8~15份、偶联剂0.1~2份、分散剂0.5~2份、抗氧剂0.1~2份;制备方法包括以下步骤:将上述原料混合经挤出造粒机挤出,将挤出料条切粒,得到所需要的填充母粒。将填充母粒应用于鞋中底,可用于旅游鞋、运动鞋、休闲鞋、时装鞋等日常鞋,在具备轻量化、耐蠕变、耐磨损的同时,可在较宽范围内调整鞋中底的硬度、回弹性能。

技术研发人员:申鹏展,王俊武,刘永忠

受保护的技术使用者:山西海诺科技股份有限公司

技术研发日:

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!