一种酿酒壶式蒸馏锅的制作方法

本技术涉及酿酒,特别涉及一种酿酒壶式蒸馏锅。

背景技术:

1、在酿酒技术领域中,蒸馏是常用的分离工艺,它利用酒精与水挥发性的差异,将发酵好的酒体经过蒸汽加热得到充分的热能,在它的沸点完全汽化后经由冷凝管冷却,凝结成为酒液,而达到分离收集的目的。蒸馏包括汽化、凝结与收集三个程序。例如,在威士忌的酿造过程中,一般是用铜锅对发酵完成的发酵液进行蒸馏,把物料中含有的酒精根据各组分沸点不同的原理分离出来,得到威士忌原酒。

2、在实际酿酒过程中,可以通过改变蒸馏铜锅的结构来调整威士忌的风味。酒体中的硫化物会和铜发生化学反应,使得蒸馏出来的威士忌减少一些硫磺味。酒体与铜的接触面积越大,反应越充分,不受欢迎的硫磺味就越少。现有技术中,往往通过增大蒸馏铜锅的尺寸的方式,增大酒体与铜表面的接触面积,以调整威士忌的风味。但是该种方式使蒸馏铜锅的制作成本较高。而且蒸馏铜锅的尺寸也受限于工厂建筑的尺寸大小,该方式也不能够满足调整威士忌的风味的需求。

技术实现思路

1、本实用新型的一个目的在于解决现有技术中通过增大蒸馏锅的尺寸来调整威士忌的风味,从而增加蒸馏锅的成本以及能够调整的风味受到限制的技术问题。

2、为解决上述技术问题,本实用新型采用如下技术方案:

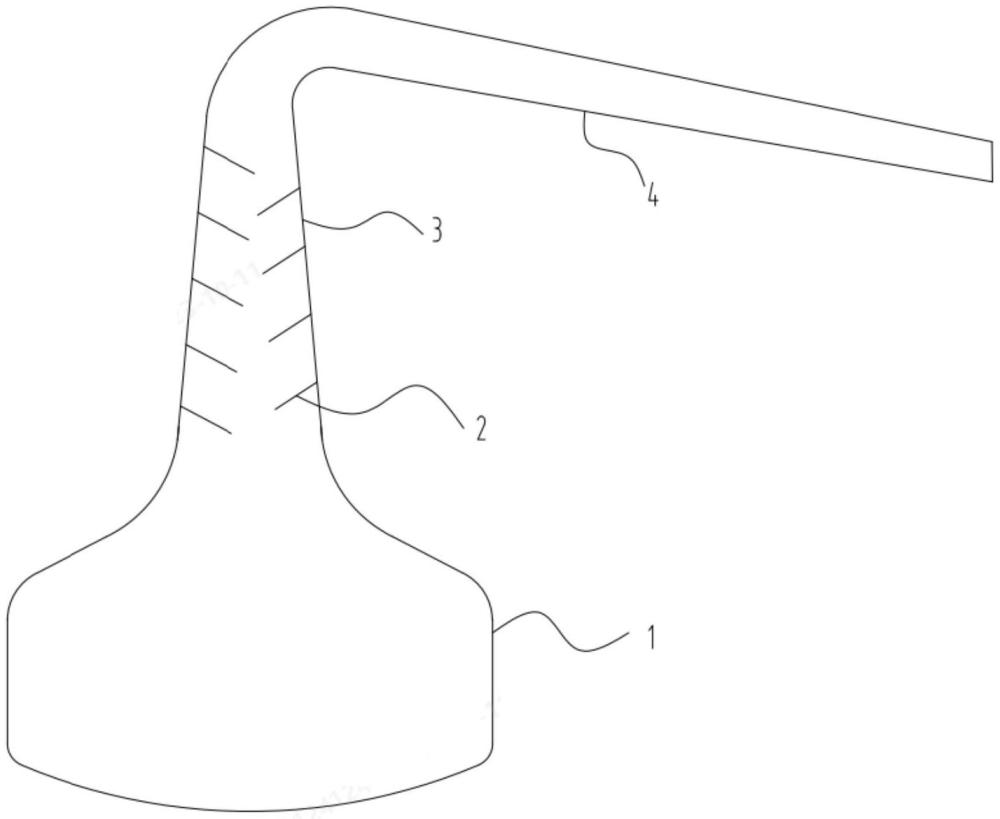

3、一种酿酒壶式蒸馏锅,包括:

4、锅体,所述锅体围设形成一端具有开口的容置腔,所述容置腔用于容置醪液,所述醪液经过加热后汽化成酒蒸汽;

5、蒸馏管,所述蒸馏管由所述锅体的开口向上延伸,所述蒸馏管的内侧壁设置有反应件,所述反应件与所述内侧壁呈夹角设置,所述反应件能够与所述酒蒸汽中的气相含硫物质发生化学反应并生成固体产物,以消耗所述酒蒸汽中的含硫物质;及

6、过渡管,所述过渡管与所述蒸馏管远离所述锅体的一端折弯连接,所述过渡管用于收集所述酒蒸汽。

7、进一步地,所述反应件设置为多个,多个反应件沿所述蒸馏管的轴向方向间隔设置。

8、进一步地,所述蒸馏管的内侧壁包括第一侧壁和相对所述第一侧壁的第二侧壁,多个所述反应件分别设置于所述第一侧壁和所述第二侧壁,所述第一侧壁上的所述反应件与所述第二侧壁上的所述反应件交替设置。

9、进一步地,相邻的两个所述反应件之间的距离与所述蒸馏管长度的比例为5%~15%。

10、进一步地,所述反应件由所述蒸馏管的内侧壁朝所述蒸馏管的中轴线倾斜向下延伸。

11、进一步地,所述倾斜角度为60°~90°。

12、进一步地,所述反应件的厚度为3~5毫米。

13、进一步地,所述反应件为板状结构或者网状结构。

14、进一步地,所述反应件为铜板或者铜网。

15、进一步地,所述锅体、所述蒸馏管及所述过渡管为一体结构,所述蒸馏管的内径由所述锅体的开口向上逐渐递减。

16、由上述技术方案可知,本实用新型至少具有如下优点和积极效果:

17、本实用新型中,锅体内的醪液经过加热后汽化成酒蒸汽,酒蒸汽上升至蒸馏管,蒸馏管的反应件能够直接与酒蒸汽中的气相含硫物质发生化学反应并生成固体产物,固体产物吸附在蒸馏管的内侧壁,以消耗掉酒蒸汽中的含硫物质,使得蒸馏出来的威士忌原酒的硫磺味变少。通过设置反应件,反应件与蒸馏管的内侧壁呈夹角设置,能够增大酒蒸汽与气相含硫物质的接触面积,消耗掉含硫物质,能够更好调节威士忌的风味,无需增大蒸馏铜锅的尺寸,可以节省酿酒壶式蒸馏锅的成本。

技术特征:

1.一种酿酒壶式蒸馏锅,其特征在于,包括:

2.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述反应件设置为多个,多个反应件沿所述蒸馏管的轴向方向间隔设置。

3.根据权利要求2所述的酿酒壶式蒸馏锅,其特征在于,所述蒸馏管的内侧壁包括第一侧壁和相对所述第一侧壁的第二侧壁,多个所述反应件分别设置于所述第一侧壁和所述第二侧壁,所述第一侧壁上的所述反应件与所述第二侧壁上的所述反应件交替设置。

4.根据权利要求2所述的酿酒壶式蒸馏锅,其特征在于,相邻的两个所述反应件之间的距离与所述蒸馏管长度的比例为5%~15%。

5.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述反应件由所述蒸馏管的内侧壁朝所述蒸馏管的中轴线倾斜向下延伸。

6.根据权利要求5所述的酿酒壶式蒸馏锅,其特征在于,所述倾斜角度为60°~90°。

7.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述反应件的厚度为3~5毫米。

8.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述反应件为板状结构或者网状结构。

9.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述反应件为铜板或者铜网。

10.根据权利要求1所述的酿酒壶式蒸馏锅,其特征在于,所述锅体、所述蒸馏管及所述过渡管为一体结构,所述蒸馏管的内径由所述锅体的开口向上逐渐递减。

技术总结

本技术提供了一种酿酒壶式蒸馏锅,包括锅体、蒸馏管及过渡管,锅体围设形成一端具有开口的容置腔,容置腔用于容置醪液,醪液经过加热后汽化成酒蒸汽。蒸馏管由锅体的开口向上延伸,蒸馏管的内侧壁设置有反应件,反应件与内侧壁呈夹角设置,反应件能够与酒蒸汽中的气相含硫物质发生化学反应并生成固体产物,以消耗酒蒸汽中的含硫物质。过渡管与蒸馏管远离锅体的一端折弯连接,过渡管用于收集酒蒸汽。通过设置反应件,反应件与蒸馏管的内侧壁呈夹角设置,能够增大酒蒸汽与气相含硫物质的接触面积,消耗掉含硫物质,能够更好调节威士忌的风味,无需增加壶式蒸馏锅的尺寸,可以节省酿酒壶式蒸馏锅的成本。

技术研发人员:纪鹏飞,肖龙久,乔永年,张杰,陈伟,张佳敏,陈宜春,许小波,梁利博,郑天平,殷俊,葛培,石冲

受保护的技术使用者:中集安瑞醇科技股份有限公司

技术研发日:20240111

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!