一种窄分布超细硅微粉的制备方法与流程

1.本发明涉及一种粉体材料备技术领域,具体涉及一种窄分布超细硅微粉的制备方法。

背景技术:

2.硅微粉是覆铜板、胶黏剂、涂料等复合材料的重要组成之一,随着电子产品等轻薄短小的发展,要求所使用的粉体材料粒径越来越小,切断点越来越小。随着切断点的逐渐降低,粉体材料比表面积会越来越大,因此应用下游树脂体系中会带来体系黏度增大和分散困难的问题。为了降低使用时的黏度,改善填料在树脂体系的分散性,使用窄分布、低比表面积、表面改性硅微粉是一个方向。

3.现有技术实现窄分布硅微粉制备有如下方案:中国专利cn104163430a将石英砂通过干法球磨、湿法球磨、沉降分级、破碎烘干得到特定分布的硅微粉产品,该方法利用沉降分级得到窄分布的硅微粉产品,但是工艺复杂,需要进行烘干处理,能耗较高,同时该方法不易生产低切断点的产品。

4.中国专利cn106315594a将熔融石英块经破碎后,加入球磨机中进行研磨,得到组份a;再将组份a进行分级,粗粉部分被切断后重新回到球磨机进行研磨,剩余部分进入产品收集仓,得到组份b;将组份b再通过旋风设备进行旋风,产品中的细粉部分被旋风抽走,收集剩下的产品即窄分布熔融硅微粉。该方法工艺简单,但是该方法生产低切断点产品投入产出低。

5.中国专利cn110408237a使用结晶石英砂为原料通过气流磨研磨,同时在研磨的过程中加入改性剂改性,得到特定粒度分布、比表面积小、形貌规则、纯度高的硅微粉产品,该方法得到的产品纯度高,但是产品使用气流磨生产,能耗偏高。

6.此外,还可以通过筛分法,获得特定粒度段的产品,该方法得到产品粒度分布可控,可实现窄分布产品的生产,但是筛分法只能实现粒度较粗产品的生产,无法实现窄分布超细硅微粉产品的生产。

技术实现要素:

7.本发明的目的是针对现有技术的不足,提供一种窄分布超细硅微粉产品的制备方法,该方法可以制得改善应用性能,降低粘度,改善分散性,表面改性效果好的窄分布超细硅微粉产品。

8.为实现本发明目的采用技术方案如下:一种窄分布超细硅微粉的制备方法,具体步骤如下: (1)将石英砂、玻璃砂或玻璃片加入球磨机中,同时加入助剂,进行粉碎、分级得到的窄分布超细硅微粉半成品;(2)将硅微粉半成品加入高速搅拌机中按搅拌桨线速度为5

‑

10m/s进行低速搅拌,然后再加入改性剂后按搅拌桨线速度为20

‑

40m/s进行高速搅拌并升温至100

‑

130℃,再按

搅拌桨线速度为5

‑

10m/s进行低速搅拌保温3

‑

5min,得到表面改性后的窄分布、超细硅微粉产品。

9.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:所述的助剂选自硅烷偶联剂环氧基硅烷、苯胺基硅烷、乙烯基硅烷、氨基硅烷或者含醇类的有机物。

10.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:所述含醇类的有机物选自聚合多元醇、乙二醇或者二乙二醇。

11.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:助剂的添加量为石英砂或玻璃砂质量的0.1%

‑

0.5%。

12.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:超细硅微粉半成品的d50=2.0

‑

5.0μm,d100≤15μm,径距≤1.30,比表面积≤8.0m2/g。

13.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:所述的改性剂选自硅烷偶联剂烷基硅烷、乙烯基硅烷、苯基硅烷、苯氨基硅烷、氨基硅烷、硅氮烷中的一种或几种。

14.本发明所述的一种窄分布超细硅微粉的制备方法,进一步优选的技术方案是:改性剂的添加量为石英砂或玻璃砂质量的0.2%

‑

0.5%。

15.与现有技术相比,本发明具有以下有益效果:1、本发明是一种窄分布超细硅微粉的制备方法,在粉碎的过程中加入助剂,助剂的加入可以防止粒子团聚,有效地改善物料流动性,可得到低比表面积、窄分布、易分散的超细硅微粉半成品。

16.2、本发明方法对超细硅微粉半成品进行干法表面改性处理,从而改善应用性能,降低粘度,改善分散性,得到表面改性效果好的窄分布超细硅微粉产品。该产品比表面积低、分布窄、表面改性效果好,用于覆铜板、胶黏剂、涂料等行业具有较好的分散性和较低的黏度。

17.3、本发明所选用的助剂为硅烷偶联剂或含醇有机物,不会对下游应用产生不利的影响。使用改性剂对超细硅微粉半成品进行干法改性,由于超细硅微粉半成品具有较好的分散性和流动性,因此,改性的过程中,改性剂容易均匀分散在填料表面,具有较好的改性效果。由于产品具有窄分布、低比表面积以及良好的改性效果,因此该产品应用于覆铜板、胶黏剂、涂料等行业就有较好低的黏度和良好的分散性。

18.4、本发明方法可以使该产品生产流程短,工艺简单,方便进行工业化生产。

具体实施方式

19.下面结合具体实施例对本发明作进一步详述。

20.下述实施例和对比例中 d50、d100、径距、吸油值、比表面积、黏度测试方法如下:d50、d100、径距检测:使用英国马尔文3000激光粒度仪检测;吸油值检测:称取5.0g硅微粉与100ml烧杯中,用微量滴定管滴加dbp,用玻璃棒不断搅拌,直至硅微粉搅拌成团,确定dbp的消耗量。

21.吸油值=(m1/m)*100;其中m1为消耗dbp的质量,m为硅微粉的质量。

22.表面积检测:使用贝士德仪器科技(北京)有限公司的3h

‑

2000ps2比表面积仪检

测。

23.黏度测试:称取96g硅微粉,64g环氧树脂制成树脂混合物,在高速搅拌分散10min,60℃预热1h后,在真空烘箱中脱气泡后,在油浴锅中60℃预热30min后,用博勒飞旋转粘度rvdv

‑

s+测试仪,转子类型s04,转速60rpm,测量20分钟时树脂混合物的黏度。

24.下述实施例中,低速搅拌的搅拌桨线速度为5

‑

10m/s,高速搅拌的搅拌桨线速度为20

‑

40m/s。

25.实施例1,具体步骤如下:步骤1:4

‑

16目sio2为99.91%的熔融石英砂加入球磨机中,同时加入0.3%环氧基硅烷kh560助剂,进行粉碎、分级得到d50=3.8μm,d100=9.6μm 径距=1.17的超细硅微粉半成品;步骤2:将步骤1中的超细硅微粉加入高速搅拌机中进行低速搅拌,然后再加入0.4%苯氨基硅烷kbm573(日本信越株式会社)后进行高速搅拌升温至130℃,再低速搅拌保温5min,得到表面改性后的窄分布超细硅微粉。

26.实施例2,具体步骤如下:步骤1:将4

‑

16目sio

2 53.69 wt %,b2o

3 6.87 wt % ,al2o

3 14.84wt %,cao +mgo为22.47 wt %的玻璃砂加入球磨机中,同时助剂0.2%环氧基硅烷kh560,进行粉碎、分级得到d50=3.6μm,d100=9.6μm的超细硅微粉半成品;步骤2:将步骤1中的超细硅微粉加入高速搅拌机中进行低速搅拌,然后再加入0.3%环氧基硅烷kh560后进行高速搅拌升温至110℃,再低速搅拌保温5min,得到表面改性后的窄分布超细硅微粉。

27.实施例3,具体步骤如下:步骤1:将成为为sio

2 60.03wt %,b2o

3 10.80 wt % ,al2o

3 15.78wt %,cao +mgo为5.77 wt % , k2o +na2o为0.05 wt %的玻璃片加入球磨机中,同时助剂0.3%苯氨基硅烷kbm573(日本信越株式会社),进行粉碎、分级得到d50=2.3μm,d100=7.6μm的超细硅微粉半成品;步骤2:将步骤1中的超细硅微粉加入高速搅拌机中进行低速搅拌,然后再加入0.4%苯氨基硅烷kbm573(日本信越株式会社)后进行高速搅拌升温至110℃,再低速搅拌保温5min,得到表面改性后的窄分布超细硅微粉。

28.实施例4,本实施例与实施例1基本相同,区别在于步骤1助剂为乙二醇。

29.对比例1 ,本实施例与实施例1基本相同,区别在于步骤1助剂为六甲基二硅氮烷。

30.对比例2,本实施例与实施例1基本相同,区别在于步骤1助剂的添加量为1%。

31.对比例3,本实施例与实施例1基本相同,区别在于步骤1中未加入助剂。

32.对比例4,本实施例与实施例1基本相同,区别在于步骤2中改性剂添加量为0.7%。

33.对比例5,步骤1:4

‑

16目sio2为99.91%的熔融石英砂加入球磨机中,进行粉碎、分级得到d50=3.8μm,d100=12.6μm的超细硅微粉;

步骤2 将步骤1的超细熔融硅微粉半成品经过气流输送经过旋风分离设备,去细粉得到d50=3.9μm,d100=12.0μm的超细硅微粉步骤3:将步骤3中的超细硅微粉加入高速搅拌机中进行低速搅拌,然后再加入0.4%苯胺基硅烷后进行高速搅拌升温至130℃,再低速搅拌保温5min,得到表面改性后的窄分布超细硅微粉。

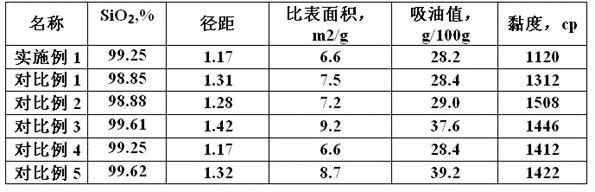

34.将以上实施例1、对比例1、对比例2、对比例3、对比例4径距、比表面积、吸油值数据对比,结果见下表1:表1从对比情况来看:对比例1与实施例1相比,助剂类型不同,实施例1助剂为环氧基硅烷kh560,对比例1为六甲基二硅氮烷,相比实施例1,对比例1 sio2含量略低,径距较大,比表面积也较高,黏度也较大,说明助剂类型会影响到产品的纯度、径距、比表面积和黏度;对比例2和实施例1相比,助剂的添加量不同,实施例助剂添加3

‰

,对比例2助剂添加1%,相比实施例1,对比例2 sio2含量略低,径距和比表面积略大,黏度也较高,说明助剂的添加量会影响到产品的纯度、径距、比表面积以及最终体系的黏度;对比例3与实施例1相比,对比例3研磨过程中未加入助剂,相比实施例1,对比例1 sio2纯度较高,但径距、比表面积、吸油值及黏度较大,说明助剂会对径距、比表面积、吸油值和黏度均有较大的影响。对比例4和实施例1相比,改性剂的添加量不同,实施例1改性剂添加量为0.3%,对比例4改性剂添加量为0.7%,而对比例4最终产品的黏度偏大,说明改性剂添加量会影响到产品应用时的黏度。对比例5与实施例1相比,对比例未加入助剂调节粒度分布,而是采用旋风分离器去细粉得到窄分布的产品,相比实施例1,对比例5 sio2含量较高,但径距、比表面积、吸油值、黏度均较大,说明对比例4的方案无法达到该实施例1的效果。

35.实施例1产品和国外比利时矽比科(sibelco) 公司的525ari粉体指标对比如下表2:表2

从粉体指标检测来看:实施例1纯度略高于525ari,产品径距、比表面积、吸油值、黏度均匀525ari相当。

36.将实施例1产品和525ari应用于酚醛固化环氧体系中,填料添加量为26%,应用性能评估如下表3:表3从应用性能来看:实施例1产品吸水率和层间结合力要优于525ari,其它性能和525ari相当。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1