一种单组分导热粘接胶及其制备方法与流程

本发明涉及导热胶,尤其涉及一种单组分导热粘接胶及其制备方法。

背景技术:

1、目前半导体元器件一般采用第一代半导体材料硅晶圆,主要用于大规模集成电路为主要技术的计算机等电子产品;第二代半导体材料砷化镓晶圆和磷化铟,主要用于以光发射器件为基础的光显示、光通讯和光存储等电子系统,第三代半导体材料碳化硅、氮化镓、氧化锌等宽禁带半导体,用于制作抗辐射、高频、大功率和高密度集成电子器件。

2、目前以硅晶圆为主的芯片,其热膨胀系数在3ppm/℃左右,典型的铜盖镀镍基材的热膨胀系数在18ppm/℃左右,在倒装芯片封装工艺中,其中有个比较重要的工艺参数-温度,随着温度的变化,芯片与热界面材料导热胶以及封装盖板之间的热膨胀系数能很好的匹配,才能使热界面材料达到很好的封装效果,无覆盖率不良、脱层的现象。同时芯片在工作状态中,封装体产生温度变化,具有不同热膨胀系数的材料会以不同的速率变形,这种不同膨胀系数的材料因为分布不均匀会在封装组件中产生热致机械应力,从而对器件造成影响,因此设计一款能适用于芯片封装工艺以及可靠性优良的有机热界面材料极为重要。

3、针对芯片封装的有机热界面材料(tim)的选择,根据相关文献报道,热界面材料一般典型的热阻值在0.05~1.6(cm2·℃/w),可以用如下公式表示,(prasher et al.,2003)。

4、blt为tim的焊线厚度,ktim为tim的热导率,rc1和rc2为tim相接触表面的接触热阻。热设计的目的是减少rtim,由上述公式可知可通过减少blt、增加热导率、减少接触热阻来实现。在实际工装过程中,要求tim具备较好的扩散特性,填充芯片与封装盖板之间的空隙,才能保证器件的散热能力。

5、有机硅导热粘接胶是一种加成型导热胶,具备优异的耐高低温(-60~200℃)、高粘接强度(3.0~8.0mpa)和可靠性优良的性能。热界面材料导热胶的应用厚度较低,一般<120μm,其膨胀系数在125ppm/℃左右,能满足与其他界面材料热膨胀系数的匹配。因此,导热粘接胶是有机热界面材料的最佳选择,可以满足电子元器件的封装和散热要求。但是目前国内还未见有用于芯片封装的导热粘接胶的相关专利报道。因此亟待开发一种低粘度、固化后薄层无缺陷、低热阻且厚度较薄、能满足倒装芯片封装的导热粘接胶来解决国产芯片封装的问题。

技术实现思路

1、本发明的目的在于提供一种低粘度、低热阻且厚度较薄、能满足倒装芯片封装的导热粘接胶。

2、为了实现上述发明目的,本发明提供以下技术方案:

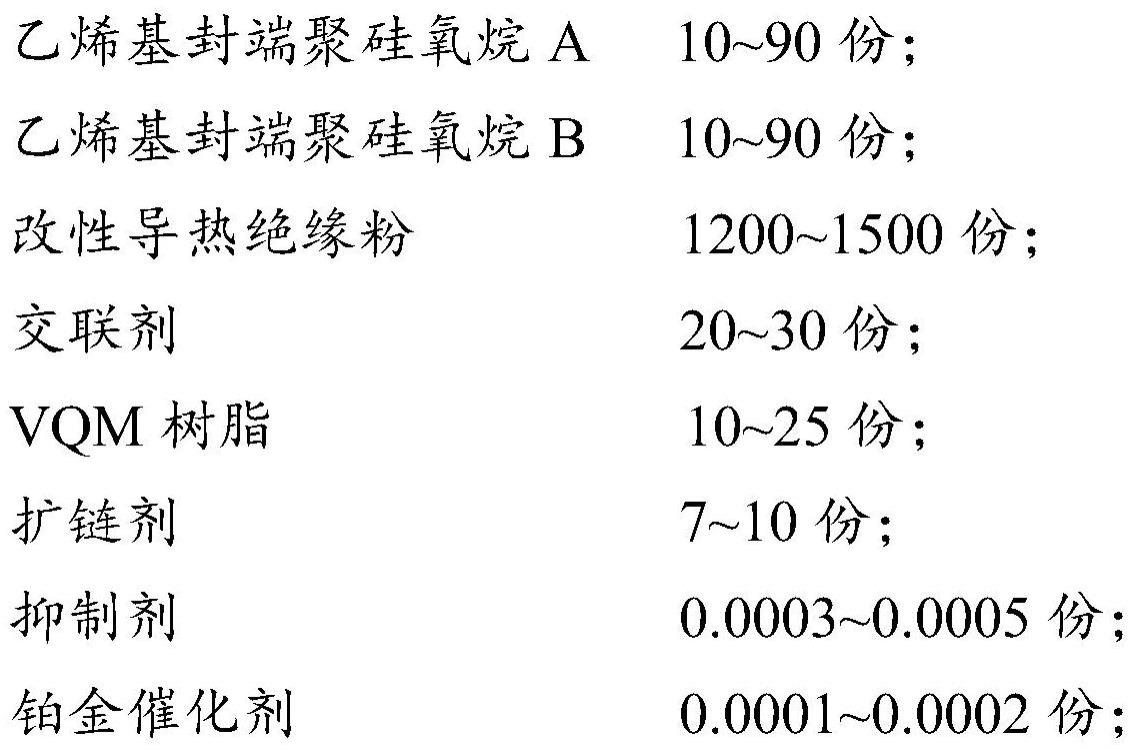

3、本发明提供了一种单组分导热粘接胶,由包含以下重量份数的原料制备得到:

4、

5、所述乙烯基封端聚硅氧烷a的粘度为5000~10000cp,乙烯基的含量为0.045~0.072mmol/g;

6、所述乙烯基封端聚硅氧烷b的粘度为500~2000cp,乙烯基的含量为0.14~0.18mmol/g。

7、进一步的,所述改性导热绝缘粉的制备方法为:将改性剂和无水乙醇混合得到混合溶液,将待改性粉体与混合溶液混合并加热即得到改性导热绝缘粉。

8、进一步的,所述改性剂包含十八烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十二烷基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和γ-(2,3-环氧丙氧)丙基三乙氧基硅烷中的一种或几种。

9、进一步的,所述待改性粉体包含粒径为5~67μm的氧化铝粉体、粒径为0.5~5μm的氧化锌粉体和粒径≤45μm的六方氮化硼粉体中的一种或几种。

10、进一步的,所述交联剂包含侧含氢硅油和/或mq含氢树脂,所述侧含氢硅油的含氢量为7~12mmol/g,所述mq含氢树脂的含氢量为8.5~10.5mmol/g。

11、进一步的,所述vqm树脂的乙烯基含量为0.18~0.24mmol/g,粘度为6000~10000cp。

12、进一步的,所述扩链剂包含含si-h终端的含氢硅油;所述抑制剂包含炔醇类化合物和/或四甲基四乙烯基环四硅氧烷。

13、本发明提供了一种单组分导热粘接胶的制备方法,包括以下步骤:

14、1)将乙烯基封端聚硅氧烷a、乙烯基封端聚硅氧烷b、vqm树脂和改性导热绝缘粉混合得到第一混合料;

15、2)将第一混合料、交联剂、扩链剂、抑制剂和铂金催化剂混合即得到单组分导热粘接胶。

16、进一步的,所述得到第一混合料的条件为:混合的速度为50~70rpm,混合的时间为50~70min,真空度≤-0.1mpa。

17、进一步的,所述步骤2)中,混合的条件为:混合的速度为10~20rpm,混合的时间为10~45min,混合的温度为18~25℃。

18、本发明的有益效果:

19、采用本发明制备的单组分导热粘接胶在保证高剪切力的同时还具备低应力的特性,其热膨胀系数为102ppm/℃,能很好的匹配tim材料。其次,本发明单组分导热粘接胶具有低粘度,高触变性能,适合高效率的点胶工艺,导热粘接胶具有的低热阻性能可很好的保证器件的可靠性。

技术特征:

1.一种单组分导热粘接胶,其特征在于,由包含以下重量份数的原料制备得到:

2.根据权利要求1所述的单组分导热粘接胶,其特征在于,所述改性导热绝缘粉的制备方法为:将改性剂和无水乙醇混合得到混合溶液,将待改性粉体与混合溶液混合并加热即得到改性导热绝缘粉。

3.根据权利要求2所述的单组分导热粘接胶,其特征在于,所述改性剂包含十八烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十二烷基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和γ-(2,3-环氧丙氧)丙基三乙氧基硅烷中的一种或几种。

4.根据权利要求2所述的单组分导热粘接胶,其特征在于,所述待改性粉体包含粒径为5~67μm的氧化铝粉体、粒径为0.5~5μm的氧化锌粉体和粒径≤45μm的六方氮化硼粉体中的一种或几种。

5.根据权利要求1~4任意一项所述的单组分导热粘接胶,其特征在于,所述交联剂包含侧含氢硅油和/或mq含氢树脂,所述侧含氢硅油的含氢量为7~12mmol/g,所述mq含氢树脂的含氢量为8.5~10.5mmol/g。

6.根据权利要求5所述的单组分导热粘接胶,其特征在于,所述vqm树脂的乙烯基含量为0.18~0.24mmol/g,粘度为6000~10000cp。

7.根据权利要求1或2或3或4或6所述的单组分导热粘接胶,其特征在于,所述扩链剂包含含si-h终端的含氢硅油;所述抑制剂包含炔醇类化合物和/或四甲基四乙烯基环四硅氧烷。

8.权利要求1~7任一项所述的单组分导热粘接胶的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的单组分导热粘接胶的制备方法,其特征在于,所述得到第一混合料的条件为:混合的速度为50~70rpm,混合的时间为50~70min,真空度≤-0.1mpa。

10.根据权利要求9所述的单组分导热粘接胶的制备方法,其特征在于,所述步骤2)中,混合的条件为:混合的速度为10~20rpm,混合的时间为10~45min,混合的温度为18~25℃。

技术总结

本发明提供了一种单组分导热粘接胶及其制备方法,属于导热胶技术领域。本发明的单组分导热粘接胶的原料为乙烯基封端聚硅氧烷A 10~90份、乙烯基封端聚硅氧烷B 10~90份、改性导热绝缘粉1200~1500份、交联剂20~30份、VQM树脂10~25份、扩链剂7~10份、抑制0.0003~0.0005份、铂金催化剂0.0001~0.0002份。本发明得到的粘接胶固化后硬度得到显著的提高,具有低热阻,低粘度的特性。

技术研发人员:万炜涛,任丽,郭呈毅,王红玉,陈田安

受保护的技术使用者:深圳德邦界面材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!