一种用于硅材料微孔蚀刻的蚀刻液及蚀刻方法与流程

1.本发明属于蚀刻技术领域,具体涉及一种用于硅材料微孔蚀刻的蚀刻液及蚀刻方法。

背景技术:

2.半导体硅电极产品中,硅产品上有成百上千个用来导向等离子蚀刻气体的微孔,在加工过程会产生一些颗粒物和破碎层,为了保证微孔通过气体后不带入颗粒污染物,需要对加工完毕后的微孔进行化学清洗,以去除微孔孔壁上的颗粒物和破碎层。

3.目前主要是通过化学腐蚀清洗的方式来去除微孔内壁上的颗粒物和破碎层,研究证明硅产品表面蚀刻前的粗糙度为0.4-0.5mm,而蚀刻后粗糙度依旧是0.4-0.5mm,所以可知采用化学腐蚀清洗的方式对蚀刻前后微孔粗糙度的影响并无明显变化,可见通过化学腐蚀清洗的方式来降低表面粗糙度值其实用性不高。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种用于硅材料微孔蚀刻的蚀刻液,以降低硅产品的表面粗糙度。

5.为达到上述目的,本发明提供如下技术方案:

6.本发明提供一种用于硅材料微孔蚀刻的蚀刻液,其蚀刻液由以下物质的水溶液组成:氟化铵、硝酸钾、硫酸、过硫酸铵、山梨醇、聚氧乙烯醚化合物、氢氟酸、磷酸脂盐,按重量份计:

[0007][0008]

进一步地,按重量份计,蚀刻液由以下物质组成:

[0009]

[0010][0011]

进一步地,按重量份计,蚀刻液由以下物质组成:

[0012][0013]

进一步地,所述硫酸为质量浓度大于等于60%的硫酸。

[0014]

进一步地,一种硅材料微孔蚀刻的蚀刻方法,包括如下步骤:

[0015]

s1、称取氯化铵后加水溶解,加入硝酸钾、硫酸、过硫酸铵、氢氟酸搅拌均匀并冷却,再加入山梨醇、聚氧乙烯醚化合物、磷酸脂盐后加余量水定容;

[0016]

s2、将混合溶液加热至30-50℃,放入表面设有若干个微孔的硅产品进行蚀刻。

[0017]

进一步地,所述硅产品放置于蚀刻槽中进行,通过循环过滤系统将蚀刻液从上至下通过微孔进行蚀刻。

[0018]

进一步地,所述步骤s2中硅产品微孔的孔壁厚度为0.01-0.03mm。

[0019]

进一步地,所述蚀刻时间为1-5分钟。

[0020]

本发明的有益效果在于:

[0021]

1、本发明的蚀刻液适用于掺杂p型和n型不同电阻率的硅产品,有效降低了蚀刻后产品的粗糙度。

[0022]

2、原有的蚀刻液在配置时会使用高浓度、高腐蚀性的强酸,影响操作者的身体健康,造成极大的损伤,而且产生的有毒气体会对环境造成极大的污染;而本发明的蚀刻液在配制中所采用的的原料大多数为盐类,采用的酸也为稀硫酸,所以在反应过程时降低了危险性,降低了对环境的污染。

[0023]

3、原有的微孔蚀刻,蚀刻液是很少量进入微孔中,在同样蚀刻时间内反应速度慢,蚀刻率低;而本发明可以通过温度和时间的调控来达到快速有效蚀刻的目的,同时还能够降低表面粗糙度。

[0024]

本发明的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上对本领域技术人员而言是显而易见的,或者本领域技术人员可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0025]

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

[0026]

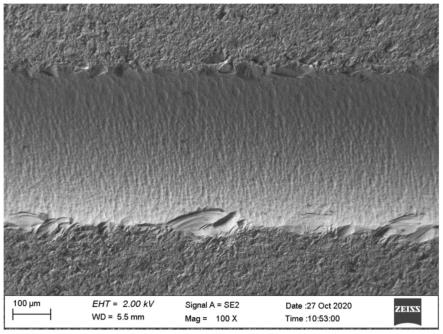

图1为本发明蚀刻前孔壁sem图;

[0027]

图2为本发明蚀刻后孔壁sem图;

[0028]

图3为本发明超出配比的硅电极孔蚀刻后100x高清数码显微镜图;

[0029]

图4为本发明配比范围内的硅电极孔蚀刻后100x高清数码显微镜图;

[0030]

图5为本发明超出配比的硅电极孔蚀刻前500x高清数码显微镜下合成的3d图;

[0031]

图6为本发明配比范围内的硅电极孔蚀刻后500x高清数码显微镜下合成的3d图;

[0032]

图7为本发明超出配比的硅电极孔蚀刻前500x高清数码显微镜图;

[0033]

图8为本发明配比范围内的硅电极孔蚀刻后500x高清数码显微镜图;

[0034]

图9为本发明配比范围内的硅电极孔蚀刻后1000x高清数码显微镜图。

具体实施方式

[0035]

下面将结合附图,对本发明的优选实施例进行详细的描述。

[0036]

实施例1

[0037]

一种用于硅材料微孔蚀刻的蚀刻液,按重量份计,由以下物质组成:

[0038][0039][0040]

一种硅材料微孔蚀刻的蚀刻方法

[0041]

s1、按要求称取氯化铵后加适量水溶解,而后依次缓慢加入硝酸钾、硫酸、过硫酸铵搅匀冷却至室温,再加入山梨醇、聚氧乙烯醚化合物、氢氟酸、磷酸脂盐后加余量水定容,硫酸采用质量浓度为60%的稀硫酸;

[0042]

s2、加热蚀刻液至35℃,将硅产品横向放置于蚀刻槽中,通过循环过滤系统将蚀刻液抽至产品上方,产品的下方会形成负压,让蚀刻液通过硅产品表面的微孔从上至下流动,进行蚀刻,蚀刻时间为三分钟。

[0043]

多个样品置入实施例1制备的蚀刻液中进行蚀刻,结果表1所示:

[0044]

表1

[0045][0046][0047]

由表1可知:蚀刻液中加入氢氟酸后,20个样品置入蚀刻液中进行蚀刻后,得到的样品其粗糙度明显降低至0.3以下;为了保持蚀刻量在0.03以上,在蚀刻时当溶液使用到一定量后,可增加蚀刻时间或是提高溶液温度。

[0048]

实施例2

[0049]

一种用于硅材料微孔蚀刻的蚀刻液,按重量份计,由以下物质组成:

[0050][0051]

实施例3

[0052]

一种用于硅材料微孔蚀刻的蚀刻液,按重量份计,由以下物质组成:

[0053][0054]

实施例4

[0055]

一种用于硅材料微孔蚀刻的蚀刻液,按重量份计,由以下物质组成:

[0056][0057][0058]

实施例2-实施例4中蚀刻液的制备与蚀刻方法同实施例1一致。

[0059]

20个样品分别置入实施例2-实施例4制备的蚀刻液中进行蚀刻,结果表2所示:

[0060]

表2

[0061][0062]

表2为本发明在研发过程中采用不同重量份的原料组分制备的蚀刻液产生的各种技术问题,在配比范围内的原料制备的蚀刻液,对样品进行蚀刻后,得到的样品蚀刻量、粗糙度均有明显的降低。

[0063]

上述实施例为本发明的优选实施例,并不代表全部实施例。

[0064]

上述实施例的原理及效果:

[0065]

氟化铵、硝酸钾以及硫酸反应会分别产生hf和hno3,硅产品放入混合溶液中,其反应原理为:si+hno3+6hf=h2sif6+hno2+h2+h2o,与硅产品发生反应时过硫酸铵是在蚀刻液清洗液中起引发作用。

[0066]

制备溶液时,氟化铵和硫酸可以产生一定量的氟离子,氟离子在酸性条件下与氧化硅反应,达到蚀刻作用,而且硫酸可以增加溶液的粘度,减缓蚀刻速度;溶液中添加的山梨醇和聚醚化合物可以降低溶液在产品表面的表面张力,使之反应均匀;溶液中添加适量的氢氟酸可以在反应中起缓冲作用,由于蚀刻时会产生大量的气泡,导致硅产品表面会出现蚀刻速率不均匀现象,而由山梨醇、聚氧乙烯醚化合物、磷酸酯盐组成的添加剂可通过润湿和渗透作用使蚀刻液对产品表面进行均匀蚀刻,溶液中添加的磷酸酯盐,可以在溶液中起增容渗透作用。

[0067]

为了证明本发明配比的优越性,在此,发明人提供对比例1。

[0068]

对比例1

[0069]

一种用于硅材料微孔蚀刻的蚀刻液,按质量百分比计,由以下物质组成:

[0070][0071]

一种硅材料微孔蚀刻的蚀刻工艺

[0072]

s1、按要求称取氯化铵后加适量水溶解,而后依次缓慢加入硝酸钾、硫酸、过硫酸铵搅匀冷却至室温,再加入山梨醇、聚氧乙烯醚化合物、氢氟酸、磷酸脂盐后加余量水定容,硫酸也采用质量浓度为60%的稀硫酸;

[0073]

s2、加热蚀刻液至35℃,将硅产品横向放置于蚀刻槽中,通过循环过滤系统将蚀刻液抽至产品上方,产品的下方会形成负压,让蚀刻液通过硅产品表面的微孔从上至下流动,进行蚀刻,蚀刻时间为三分钟。

[0074]

多个样品置入对比例1制备的蚀刻液中进行蚀刻,结果表3所示:

[0075]

表3

[0076][0077]

由表3可知:在蚀刻温度、时间不变的情况下,蚀刻液的原料组分超出配比后,蚀刻后的产品表面有色差,蚀刻量大,蚀刻不均匀且粗糙度差异较大。

[0078]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1