保护膜形成膜、保护膜形成用片、保护膜形成用复合片及装置的制造方法与流程

本发明涉及保护膜形成膜、保护膜形成用片、保护膜形成用复合片及装置的制造方法。特别是涉及一种适合用于保护半导体晶圆等工件或对工件进行加工而得到的半导体芯片等加工物的保护膜形成膜、具备该保护膜形成膜的保护膜形成用片及保护膜形成用复合片、以及具备半导体芯片等的装置的制造方法。

背景技术:

1、近年来,利用一种被称作倒装芯片键合(flip-chip bonding)的安装方法制造半导体装置。该安装方法中,在安装具有形成有凸点(bump)等凸状电极的电路面的半导体芯片时,会以半导体芯片的电路面与基板的芯片搭载面相对的方式将半导体芯片翻转(倒装(face down)),从而使半导体芯片的电路面与基板的芯片搭载面以无线方式接合。因此,半导体芯片的与电路面为相反侧的面(未形成电路的面,以下也称作背面)会露出于外部。

2、若半导体芯片的背面露出于外部,则有可能在之后的工序中发生因运输时等的冲击造成的破裂或缺损等的崩边(chipping)。因此,为了保护半导体芯片以避免发生这种崩边,较多情况下会在半导体芯片的背面形成由有机材料构成的硬质的树脂膜作为保护膜。

3、这种保护膜通过使作为其前驱体的未固化的树脂膜(以下,也称作保护膜形成膜)固化而形成。保护膜形成膜被贴附于半导体晶圆的背面,在保护膜形成膜固化前或固化后,半导体晶圆与保护膜形成膜或保护膜被切割而分割(单颗化)成多个小片。在为保护膜形成膜固化前的情况下,保护膜形成膜在分割后进行固化。由此得到的分割而成的小片为背面具有保护膜的半导体芯片(带保护膜的半导体芯片)。

4、作为通过切割将半导体晶圆等工件单颗化的方法,除了在对工件喷洒以清洗及冷却等为目的的液体的同时使用旋转刀片对其进行切割的刀片切割以外,还已知有隐形切割((stealth-dicing)注册商标)。

5、对于隐形切割,首先,使激光聚集于工件的内部而沿着分割预定线形成改质区域。改质区域为因激光照射使得强度变得低于其他区域的区域,其沿着工件的厚度方向产生裂纹。接着,使拉伸力沿与厚度方向垂直的方向作用于形成有改质区域的工件,利用拉伸应力将改质区域中所产生的裂纹延伸至工件的两个主面。最终工件沿着分割预定线被分割成多个小片(被单颗化)。

6、作为使拉伸力作用于工件的方法,可示例出如下方法:将贴附有具有伸缩性的胶带或片材的工件载置于工作台上,并将胶带或片材沿着与工件的厚度方向相垂直的方向拉伸(扩展)的方法。

7、此时,在形成于工件背面的保护膜上也会产生拉伸应力,需要在分割工件的同时,将保护膜也分割成与芯片形状大致相同的形状。

8、作为可在隐形切割中进行扩展时与芯片一同被适当分割的保护膜形成膜的一个例子,专利文献1公开了一种在0℃下的断裂应力与断裂应变之积在规定范围内的保护膜形成膜。

9、现有技术文献

10、专利文献

11、专利文献1:日本特开2016-115943号公报

技术实现思路

1、本发明要解决的技术问题

2、然而,其存在如下问题:即便在工件上产生了扩展带来的拉伸应力,也未能沿着分割预定线而被分割,导致无法得到规定数量的带保护膜的芯片,芯片成品率降低。认为导致该问题的主要原因在于,扩展时保护膜未能被确实地分割。对此,为了使保护膜容易分割,提出了一种低温下的扩展(冷扩展),然而,却存在需要较多时间及能源来将扩展装置等冷却至低温的问题。

3、此外,本申请的发明人发现,当降低保护膜的强度而使保护膜容易分割时,有时会因扩展前所施加的冲击等而意外地使保护膜被分割。当并非因扩展而被分割,而是由于冲击等而使保护膜被分割时,存在俯视保护膜时的保护膜的外周边线为锯齿线而非直线的倾向。这种保护膜的外周边线为锯齿线的芯片会被判定为外观不良,存在芯片成品率降低的问题。

4、本发明鉴于上述实际情况而进行,其目的在于提供一种带保护膜的工件的分割性良好且能够抑制分割后的保护膜的外观不良的保护膜形成膜、具备该保护膜形成膜的保护膜形成用片及保护膜形成用复合片、以及半导体装置等装置的制造方法。

5、解决技术问题的技术手段

6、本发明的技术方案如下所示。

7、(1)一种保护膜形成膜,其为在固化后成为保护膜的保护膜形成膜,其中,在23℃下,对固化后的保护膜形成膜实施直角撕裂试验时,直角撕裂强度为10n/mm以上,且在该直角撕裂试验中,固化后的保护膜形成膜断裂时的伸长率为10%以下。

8、(2)根据(1)所述的保护膜形成膜,其中,保护膜为热固化物或能量射线固化物。

9、(3)根据(1)或(2)所述的保护膜形成膜,其中,直角撕裂强度为25n/mm以下。

10、(4)根据(1)~(3)中任一项所述的保护膜形成膜,其用于通过使激光聚集于保护膜从而形成改质区域。

11、(5)一种保护膜形成用片,其具有(1)~(4)中任一项所述的保护膜形成膜与以能够剥离的方式配置于保护膜形成膜的至少一个主面的剥离膜。

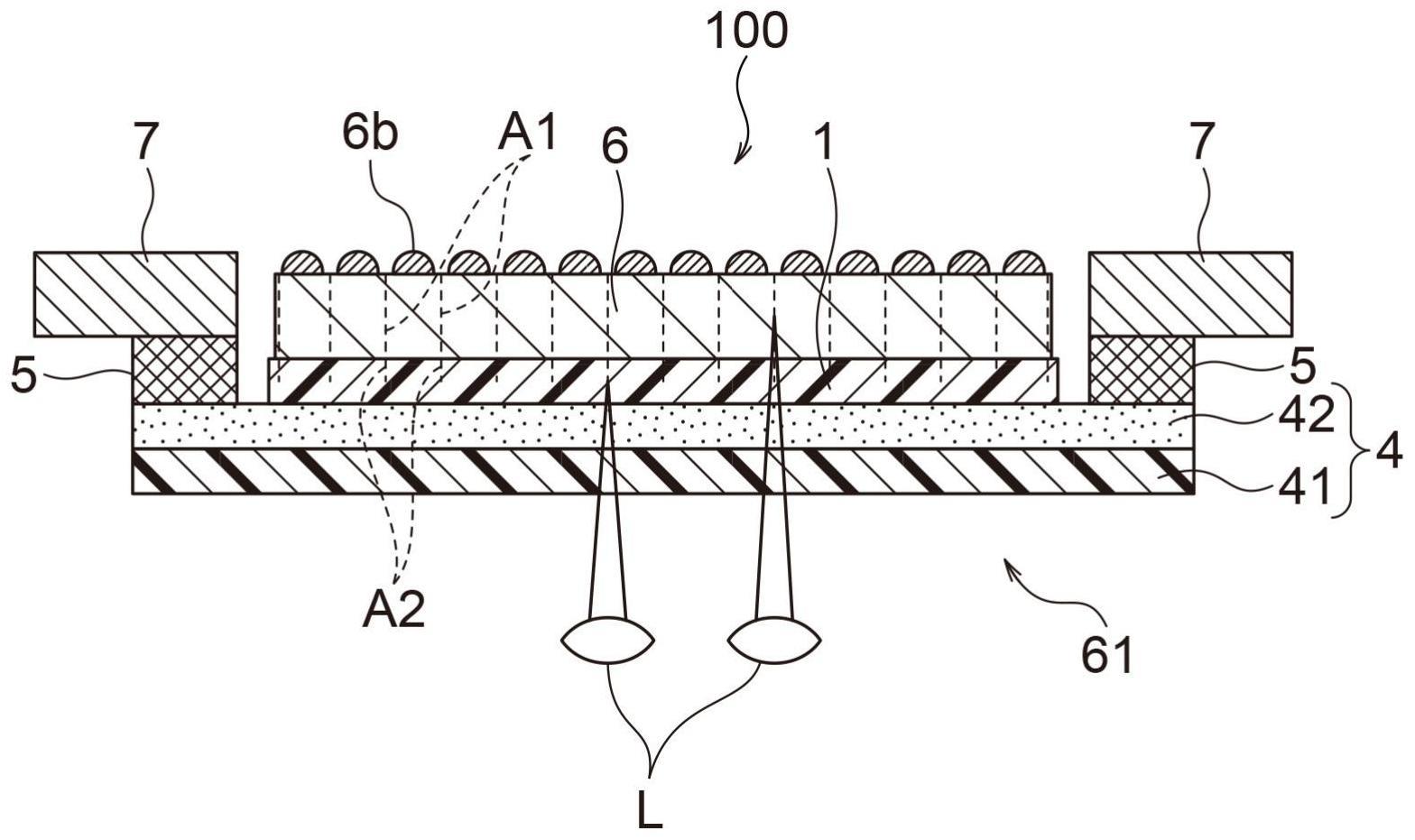

12、(6)一种保护膜形成用复合片,其具有(1)~(4)中任一项所述的保护膜形成膜与支撑保护膜形成膜的支撑片。

13、(7)根据(6)所述的保护膜形成用复合片,其中,在将23℃下的固化后的保护膜形成膜的直角撕裂强度设为ts1,并将在23℃下对支撑片实施直角撕裂试验时的支撑片的直角撕裂强度设为ts2时,ts1/ts2为0.15以下。

14、(8)一种装置的制造方法,其具有:

15、将保护膜形成膜贴附于工件的背面的工序;

16、使所贴附的保护膜形成膜固化,从而在工件的背面形成保护膜,得到带保护膜的工件的工序;

17、使激光聚集于工件内部的事先设定的区域,从而形成第一改质区域的工序;

18、使激光聚集于保护膜内部的事先设定的区域,从而形成第二改质区域的工序;及

19、使拉伸力作用于形成有所述第一改质区域及所述第二改质区域的带保护膜的工件,从而将该带保护膜的工件单颗化,得到多个带保护膜的工件加工物的工序。

20、(9)根据(8)所述的装置的制造方法,其中,保护膜形成膜为(5)所述的保护膜形成用片所具备的保护膜形成膜、或者(6)或(7)所述的保护膜形成用复合片所具备的保护膜形成膜。

21、发明效果

22、根据本发明,能够提供一种带保护膜的工件的分割性良好且能够抑制分割后的保护膜的外观不良的保护膜形成膜、具备该保护膜形成膜的保护膜形成用片及保护膜形成用复合片、以及半导体装置等装置的制造方法。

技术特征:

1.一种保护膜形成膜,其为在固化后成为保护膜的保护膜形成膜,其中,在23℃下,对固化后的保护膜形成膜实施直角撕裂试验时,直角撕裂强度为10n/mm以上,且在该直角撕裂试验中,固化后的保护膜形成膜断裂时的伸长率为10%以下。

2.根据权利要求1所述的保护膜形成膜,其中,所述保护膜为热固化物或能量射线固化物。

3.根据权利要求1或2所述的保护膜形成膜,其中,所述直角撕裂强度为25n/mm以下。

4.根据权利要求1~3中任一项所述的保护膜形成膜,其用于通过使激光聚集于所述保护膜从而形成改质区域。

5.一种保护膜形成用片,其具有权利要求1~4中任一项所述的保护膜形成膜与以能够剥离的方式配置于所述保护膜形成膜的至少一个主面的剥离膜。

6.一种保护膜形成用复合片,其具有权利要求1~4中任一项所述的保护膜形成膜与支撑所述保护膜形成膜的支撑片。

7.根据权利要求6所述的保护膜形成用复合片,其中,在将23℃下的固化后的保护膜形成膜的直角撕裂强度设为ts1,并将在23℃下对所述支撑片实施直角撕裂试验时的所述支撑片的直角撕裂强度设为ts2时,ts1/ts2为0.15以下。

8.一种装置的制造方法,其具有:

9.根据权利要求8所述的装置的制造方法,其中,所述保护膜形成膜为权利要求5所述的保护膜形成用片所具备的保护膜形成膜、或者权利要求6或7所述的保护膜形成用复合片所具备的保护膜形成膜。

技术总结

本发明提供一种带保护膜的工件的分割性良好且能够抑制分割后的保护膜的外观不良的保护膜形成膜、具备该保护膜形成膜的保护膜形成用片及保护膜形成用复合片、以及半导体装置等装置的制造方法。所述保护膜形成膜为固化后成为保护膜的保护膜形成膜,其中,在23℃下,对固化后的保护膜形成膜实施直角撕裂试验时,直角撕裂强度为10N/mm以上,且在该直角撕裂试验中,固化后的保护膜形成膜断裂时的伸长率为10%以下。

技术研发人员:田中佑耶,山下茂之

受保护的技术使用者:琳得科株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!