一种制备GO/Glu-Ce@HDTMS/PU超疏水防腐蚀涂层的方法

本发明属于材料,涉及一种制备go/glu-ce@hdtms/pu超疏水防腐蚀功能涂层的方法。

背景技术:

1、金属腐蚀造成严重的安全隐患、环境污染和巨大的经济损失。在金属材料表面喷涂有机涂层由于成本低、制备简易等特点,是目前广泛使用的防腐蚀方法。但是有机涂层在固化过程中会产生微孔和裂缝,腐蚀介质很容易通过这些微孔和裂缝渗透到金属表面从而引发腐蚀。将具有阻隔性能的二维材料引入涂层是提高其防腐蚀性能的有效方法,例如石墨烯、氧化石墨烯、六方氮化硼等都可以增强涂层的阻隔效应,增加腐蚀介质在涂层中的腐蚀路径。但是二维材料在有机涂层中存在分散差和相容性不好的问题,因此需要对二维材料进行表面改性以解决这一问题。

2、在金属的防腐蚀方法中,通过添加缓蚀剂,能够有效阻止腐蚀介质的侵蚀。氨基酸作为绿色环保的缓蚀剂,成本低,并且无毒。其中谷氨酸是一种新型环保的缓蚀剂,可通过结构中的氮原子和氧原子与金属发生络合作用,附着在金属表面形成保护层,阻止腐蚀的发生,并且由于其与有机树脂具有良好的相容性,并且可以参与树脂的固化,从而提高涂层的粘附力。

3、受天然荷叶的启发,人们将超疏水表面引入防腐蚀领域。超疏水表面具有极高的拒水性,能在涂层和腐蚀介质之间形成空气垫,阻止腐蚀性离子的侵蚀,从而有效抑制腐蚀。但是,超疏水表面的微观结构容易被破坏,金属材料暴露在腐蚀介质中,将加快腐蚀的发生,因此制备具有良好力学性能的稳定超疏水涂层具有重要的现实意义。

技术实现思路

1、本发明的目的是针对上述问题,提供了一种采用喷涂法在基底表面制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,通过超疏水表面和缓蚀剂谷氨酸铈的协同作用,有效提高涂层的防腐蚀性能,并且大大提高涂层的力学性能,从而提高涂层的使用寿命。

2、为实现上述发明目的,本发明采取的技术方案是:一种制备go/glu-ce@hdtms/pu超疏水防腐蚀功能涂层的方法,其特征在于,制备方法为:首先用谷氨酸(glu)接枝在氧化石墨烯(go)表面,然后加入氢氧化钠,得到谷氨酸钠盐,接着加入六水合硝酸铈,利用复分解反应,在氧化石墨烯表面得到具有缓蚀作用的谷氨酸铈配合物;再用十六烷基三甲氧基硅烷(hdtms)对其进行疏水改性;在要防护的金属材料表面喷涂纯聚氨酯层(pu),然后将超疏水纳米颗粒与聚氨酯混合均匀后,喷涂在带有聚氨酯层的要防护的金属材料表面即可得到go/glu-ce@hdtms/pu超疏水防腐蚀涂层;待涂层完全固化后,测试其电化学性能和超疏水性能。

3、进一步地,上述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,具体工艺步骤如下:

4、(1)在室温下将氧化石墨烯加入到干净的烧杯中,并加入适量的去离子水,超声分散0.5h,得到分散均匀的棕色悬浮液,记为悬浮液a;

5、(2)将一定量的谷氨酸加入到悬浮液a中,超声20分钟,待谷氨酸完全溶解后,加入适量的氢氧化钠,再超声0.5h,记为溶液b;

6、(3)向溶液b中加入一定量的六水合硝酸铈,待其完全溶解后,90℃反应2.5h,记为溶液c;

7、(4)将溶液c离心,分别用乙醇和去离子水洗涤多次,然后在真空条件下干燥24h,研磨成粉以备用,记为粉末a;

8、(5)向一定比例的乙醇和水溶液中加入一定量的十六烷基三甲氧基硅烷,在45℃下反应1h,然后加入适量的粉末a,并继续反应4h,记为溶液d;

9、(6)将溶液d离心,分别用乙醇和去离子水洗涤多次,然后在真空条件下干燥24h,研磨成粉以备用,记为粉末b;

10、(7)取适量的粉末b加入干净的烧杯中,并加入适量的乙酸乙酯或丙酮,超声搅拌0.5h,记为溶液e;

11、(8)按5:1的比例称取聚氨酯和固化剂,搅拌均匀后,喷涂在处理过的金属材料表面,在室温下固化10min以备用,记为涂层a;

12、(9)在溶液e中加入5份的聚氨酯,超声分散均匀后加入1份固化剂,分散均匀后喷涂在涂层a表面,得到超疏水涂层;

13、(10)将制备好的超疏水涂层室温晾置12h,然后置于60℃的真空干燥箱中干燥4h;

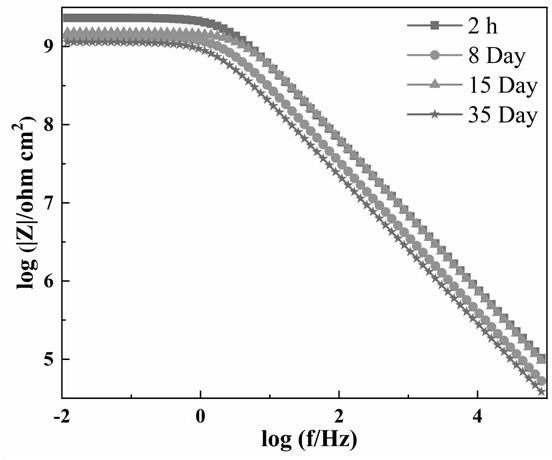

14、(11)待超疏水涂层完全固化后,用电化学工作站和接触角仪器分别测试涂层的电化学性能和表征涂层的润湿性。

15、进一步地,上述步骤(2)中通过向氧化石墨烯溶液中加入谷氨酸,使谷氨酸接枝在其表面,加入氢氧化钠以形成钠盐,为下一步通过复分解反应制备配合物做准备。

16、进一步地,上述步骤(2)中所加入的谷氨酸与氧化石墨烯的质量比为40:1。

17、进一步地,步骤(3)中加入硝酸铈溶液,形成具有缓蚀作用的谷氨酸铈配合物。

18、进一步地,上述步骤(3)中加入的六水合硝酸铈与谷氨酸的摩尔比为2:1。

19、进一步地,上述步骤(5)中十六烷基三甲氧基硅烷先反应1h,进行水解和缩合反应。

20、进一步地,上述步骤(8)中先在金属材料表面喷涂聚氨酯涂层增加基底与涂层的粘附力。

21、本发明方法制备的涂层具有以下优点:(1)将氧化石墨烯当作纳米容器,负载具有缓蚀作用的谷氨酸铈配合物,其中谷氨酸含有的n、o原子可以与金属形成络合物,吸附在金属表面,而铈离子在电化学腐蚀过程中可与阴极反应产生的oh-相结合,生成不溶性的沉淀,附着在腐蚀区域,抑制阴极反应的发生,从而减缓腐蚀过程。同时,氧化石墨烯还能发挥屏蔽效应,填充涂层内部的缺陷,有效延长腐蚀路径;(2)谷氨酸是一种绿色环保的缓蚀剂,能与氧化石墨烯反应,也可得到铈盐,并且谷氨酸能够参与聚氨酯的固化过程;(3)通过复分解反应形成稀土配合物,时间短、产率高;(4)先在金属材料表面喷涂一层聚氨酯层,能有效提高涂层和基底的附着力;(5)采用喷涂法制备涂层,成本低,方法简单,可规模化生产,且不受基材影响;(6)本发明使用的氧化石墨烯、谷氨酸、聚氨酯、六水合硝酸铈、十六烷基三甲氧基硅烷等都是常用原料,对反应设备要求低,反应条件温和。

技术特征:

1.一种制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于,制备方法为:首先用谷氨酸(glu)接枝在氧化石墨烯(go)表面,然后加入氢氧化钠,得到谷氨酸钠盐,接着加入六水合硝酸铈,利用复分解反应,在氧化石墨烯表面得到具有缓蚀作用的谷氨酸铈配合物;再用十六烷基三甲氧基硅烷(hdtms)对其进行疏水改性;在要防护的金属材料表面喷涂纯聚氨酯层(pu),然后将超疏水纳米颗粒与聚氨酯混合均匀后,喷涂在带有聚氨酯层的要防护的金属材料表面即可得到go/glu-ce@hdtms/pu超疏水防腐蚀涂层;待涂层完全固化后,测试其电化学性能和超疏水性能。

2.根据权利要求1所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于,具体工艺步骤如下:

3.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:步骤(2)中通过向氧化石墨烯溶液中加入谷氨酸,使谷氨酸接枝在其表面,加入氢氧化钠以形成钠盐。

4.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:步骤(2)中所加入的谷氨酸与氧化石墨烯的质量比为40:1。

5.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:步骤(3)中加入硝酸铈溶液,形成具有缓蚀作用的谷氨酸铈配合物。

6.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:步骤(3)中加入的六水合硝酸铈与谷氨酸的摩尔比为2:1。

7.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:步骤(5)中十六烷基三甲氧基硅烷先反应1h,进行水解和缩合反应。

8.根据权利要求2所述的制备go/glu-ce@hdtms/pu超疏水防腐蚀涂层的方法,其特征在于:骤(8)中先在铝片表面喷涂聚氨酯涂层增加基底与涂层的粘附力。

技术总结

本发明公开了一种制备GO/Glu‑Ce@HDTMS/PU超疏水防腐蚀涂层的方法,首先用谷氨酸接枝氧化石墨烯,然后加入氢氧化钠,得到谷氨酸钠盐,接着加入硝酸铈,利用复分解反应得到具有缓蚀性的谷氨酸铈,再用低表面能试剂降低其表面能,最后与聚氨酯混合喷涂得到涂层。本发明的超疏水涂层可抑制腐蚀介质的渗透;谷氨酸利用N、O原子与金属形成络合物,吸附在金属表面;铈离子在金属表面形成不溶性氢氧化物,阻止腐蚀的发生;谷氨酸既能改善氧化石墨烯的分散性,也能连接低表面能试剂,还可以参与聚氨酯的固化过程,从而增强了涂层的阻隔性和超疏水涂层的稳定性;本发明通过超疏水表面和缓蚀剂的协同作用,提高涂层的防腐蚀能力。

技术研发人员:谢婵,张鹏,薛名山,殷祚炷,罗一丹,洪珍,贾宇,李武阳,张中豪

受保护的技术使用者:南昌航空大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!