纳米隔热涂料及制备方法、纳米隔热涂层玻璃的制备方法与流程

本发明属于玻璃精深加工,具体涉及纳米隔热涂料及制备方法、纳米隔热涂层玻璃的制备方法。

背景技术:

1、研究表明,阳光辐射的能量中50%来可见光,43%来自于波长红外光,7%来自紫外波段;而这辐射透过建筑玻璃进入室内后,使得室内持续升温,且造成家居老化。但为了室内的采光效果,又必须使可见光进入室内,如此便有了节能玻璃的诞生。随着城市现代化的进一步推进,越来越多的研究单位、学者研究开发了一系列节能玻璃以及隔热材料,目前主流应用的建筑节能玻璃及隔热材料包括中空玻璃、low-e节能玻璃、贴膜玻璃等。

2、现有的中空玻璃在阻隔热传导与隔音上具有一定的效果,但针对于直接提供热量的红外、紫外辐射屏蔽效果一般,隔热、防晒性能较差。low-e节能玻璃就隔热防晒性能而言,红外线、紫外线阻隔性能很难同时超过90%,且由于其金属特性,实现隔热的同时也会反射一部分的无线电波,使得室内无线电信号紊乱,进而影响日常通信。而对于贴膜玻璃来讲,由于薄膜材质的限制,在长时间的紫外线照射下,其紫外功能层会逐渐失效,紫外屏蔽性能会大幅下降,且薄膜表面硬度较低(只有1h),稍有不慎就会出现划痕、刺破等现象,其通常在2~3年后就会产生鼓泡、模糊或自动脱落等现象,贴膜残留的有机胶也带有异味并且较难清除。

3、综合上述现有的所有节能玻璃不能同时具备高可见光透过率、高红外屏蔽率,高紫外线阻隔率,很难做到高透光、高隔热、高防晒三全齐美。

技术实现思路

1、本发明的目的是针对现有的技术存在的上述问题,提供隔热涂层材料及制备方法、隔热涂层玻璃的制备方法,旨在提供一种表面硬度高且造价相对低廉的节能玻璃。

2、本发明的目的可通过下列技术方案来实现:一种纳米隔热涂料,其特征在于,本材料包括79~85%的物料a、2~4%的物料b、0.5~1%的物料c、4~6%的物料d、2~3%的物料e和5~7%的物料f;其中物料a为八烷基三甲基硅氧烷、十烷基三甲基硅氧烷、十一烷基三甲基硅氧烷中一种或多种的混合物,物料b为二乙基二甲氧基硅烷、二丙基二甲氧基硅烷、二甲基二甲氧基硅烷中一种或多种的混合物,物料c为二月桂酸二丁基锡,物料d为甲酸甲酯和乙酸乙酯中一种或二者的混合物,物料e为三(3-(三甲氧基硅丙基)异氰脲酸酯,物料f为3-脲基丙基三乙氧基硅烷。

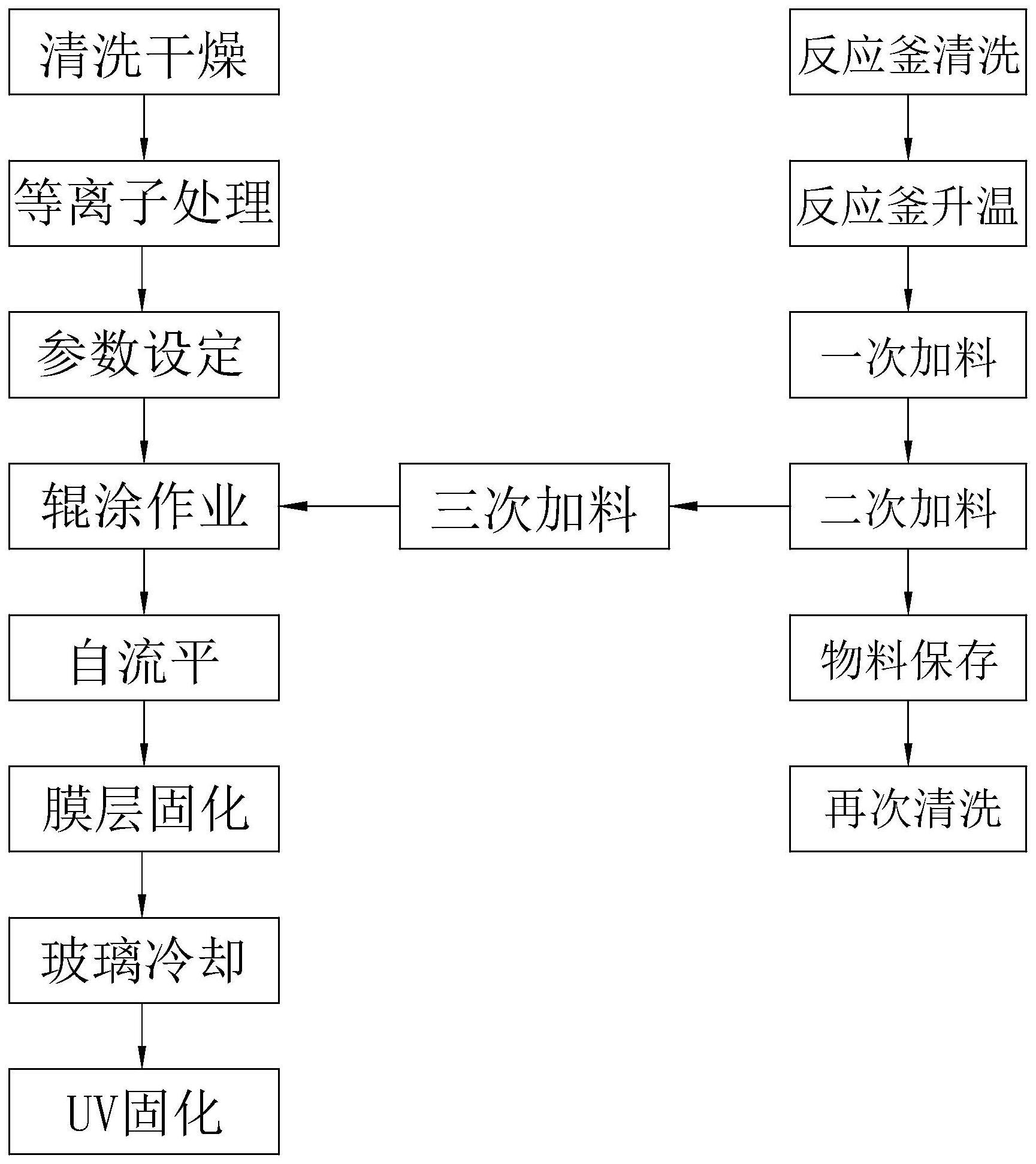

3、一种纳米隔热涂料的制备方法,其特征在于,本方法包括如下步骤:

4、(1)反应釜清洗:反应釜使用前,须用无水乙醇清洗反应釜内壁;以后日常生产完毕后,都必须用无水乙醇反复清洗反应釜内壁,清洗次数不少于2次。清洗所产生的废液必须倒入专用废液桶中进行回收处理;

5、(2)反应釜升温:清洗完毕后,开始对反应釜进行升温,温度设置在80℃(偏差在±3℃以内),达到设定温度后,按照顺序加入所需隔热纳米材料原液;

6、(3)一次加料:反应釜温度上升到设定温度后,先使用电子秤称取物料a、物料b和物料c并加入到反应釜并搅拌使其反应75min,在此过程中应对反应釜进行保温,使其内温度始终在在80℃±3℃;

7、(4)二次加料:一次加料反应完成后,再缓慢加入以物料d,且物料d的采用缓慢滴加的方式加入,其加入时间应在20min以上;采取边滴加边搅拌使其反应,50min后停止对反应釜的加热,并且打开冷却循环水进行降温处理,冷却时间不要过长,最好在22min内让反应釜温度低于38℃;

8、(5)物料保存:上述反应液冷却后即可排出反应釜并装入洁净塑料桶中,密封保存待用,必须确保空气中水汽不易进入隔热纳米材料中以免失效;

9、(6)再次清洗:配料完毕后必须用无水乙醇对反应釜内壁进行反复清洗,清洗次数不少于2次。

10、(7)三次加料:取一定量的上述反应液并比例定量加入物料e,接着使用磁力搅拌器进行缓慢搅拌5~10min;尔后再比例定量加入物料f并再次在此搅拌15~20min,如此便制得本纳米隔热涂料。

11、一种纳米隔热涂层玻璃的制备方法,其特征在于,本方法包括如下步骤:

12、s1、清洗干燥:将玻璃原片送入专业清洗机内进行表面清洗作业,且清洗机的传动辊走速设置在:2.1~2.5m/min,清洗机的预喷涂水箱为自来水,其它水箱为纯水,干燥风机设置在:37~40hz;

13、s2、等离子处理:清洗干燥后的玻璃原片经过四组等离子体轰击,且等离子体喷头的走速设置在:1.8~2m/s,等离子体喷头与玻璃表面的距离设置在:4~5cm;

14、s3、参数设定:按照产品工艺要求对辊涂机各参数进行设定:辊筒高度为离玻璃界面高度-0.5mm;滚筒转速为450~620r/min;玻璃走速为10~12.5m/min;进风风速为1.7~3.5m/s,抽风风速为2.6~3.8m/s;

15、s4、辊涂作业:辊涂参数调试完成后,将配制好的纳米隔热涂料装入料桶内,通过管道输送至达辊涂滚筒上,并通过滚筒均匀涂布在玻璃原片表面;

16、s5、自流平:玻璃表面辊涂完隔热纳米材料后为了保证膜层厚度均一性、颜色、外观良好需让膜层缓慢自行流平,该过程于生产线上的玻璃输送线上完成,玻璃将在该输送线上缓慢平稳地行走4~6min。

17、s6、膜层固化:固化炉有五段加热段,先将固化炉每段温度设置在150~200℃,待固化炉温度稳定在设定温度时,将已流平完的玻璃传送至固化炉内进行加热固化,玻璃将在固化炉内行走8~15min;

18、s7、玻璃冷却:膜层固化完后进入风机段快速风冷,风栅高度按照玻璃厚度±8,风机的吹风功率控制最大功率:40~60%。

19、s8、uv固化:根据玻璃版面调试uv开启汞灯数量,每组汞灯数量12盏,每盏汞灯的功率最大功率12kw,为了保证隔热膜充分固化需保证每个区域的膜面辐射的能量在680~1100mj。

20、本发明优点:

21、本发明玻璃通过于玻璃表面涂覆纳米隔热材料,此隔热涂层是通过具有隔热功能的纳米粉体(填料)在溶剂中进行良好的分散并与功能性透明树脂进行混合,添加入相应的改善型助剂得到均相、稳定的功能隔热涂料。涂料具有优异的流动性、润湿性,将其通过辊涂工艺涂覆在玻璃表面能够均匀铺展成膜,固化完全的纳米材料隔热膜具有较好的硬度及附着力,硬度可到达6h,附着力可达到4,此玻璃深加工过程可减少膜面划伤、氧化等提高膜玻可加工性,在隔热、防晒性能上,可以在保证60%-75%可见光透射率的同时具有90%-98%的红外线屏蔽率、95%以上紫外线屏蔽率。且本方法相对于磁控溅射镀膜工艺来讲,无需昂贵的生产线,进而造价更为低廉。

技术特征:

1.一种纳米隔热涂料,其特征在于,本材料包括79~85%的物料a、2~4%的物料b、0.5~1%的物料c、4~6%的物料d、2~3%的物料e和5~7%的物料f;其中物料a为八烷基三甲基硅氧烷、十烷基三甲基硅氧烷、十一烷基三甲基硅氧烷中一种或多种的混合物,物料b为二乙基二甲氧基硅烷、二丙基二甲氧基硅烷、二甲基二甲氧基硅烷中一种或多种的混合物,物料c为二月桂酸二丁基锡,物料d为甲酸甲酯和乙酸乙酯中一种或二者的混合物,物料e为三(3-(三甲氧基硅丙基)异氰脲酸酯,物料f为3-脲基丙基三乙氧基硅烷。

2.一种制备权利要求1所述纳米隔热涂料的方法,其特征在于,本方法包括如下步骤:

3.一种具有如权利要求1或权利要求2所述纳米隔热涂料层的玻璃的制备方法,其特征在于,本方法包括如下步骤:

技术总结

本发明提供了一种纳米隔热涂料及制备方法、纳米隔热涂层玻璃的制备方法,属于玻璃精深加工技术领域;一种纳米隔热涂料,包括79~85%的物料A、2~4%的物料B、0.5~1%的物料C、4~6%的物料D、2~3%的物料E和5~7%的物料F;其中物料A为八烷基三甲基硅氧烷、十烷基三甲基硅氧烷、十一烷基三甲基硅氧烷中一种或多种的混合物,物料B为二乙基二甲氧基硅烷、二丙基二甲氧基硅烷、二甲基二甲氧基硅烷中一种或多种的混合物,物料C为二月桂酸二丁基锡,物料D为甲酸甲酯和乙酸乙酯中一种或二者的混合物,物料E为三(3‑(三甲氧基硅丙基)异氰脲酸酯,物料F为3‑脲基丙基三乙氧基硅烷。本发明玻璃具有防划伤、节能效果好等优点。

技术研发人员:张放,熊建,彭立群,宋宇,张媛

受保护的技术使用者:咸宁南玻节能玻璃有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!