一种自组装导热绝缘材料及其制备方法与流程

本发明涉及导热材料,具体涉及一种自组装导热绝缘材料及其制备方法。

背景技术:

1、随着科技的发展,微电子集成与组装技术飞速发展,电气电子设备集成度的提高和功率密度的不断增大,设备单位体积内所产生的热量急剧增加,热量的不断积累及由此产生的温升会加速绝缘电介质的老化失效,极大地降低了电气电子设备运行的可靠性和寿命。因此,散热问题成为制约设备安全性和可靠性的关键问题。

2、填充型高导热绝缘材料由于具有成本低廉、加工简单且易于实现工业化批量生产等优点受到广泛关注,并被大量应用于电机及充电桩灌封、变压器浇注、电气电子器件封装、大功率电路板基板和导热界面材料等领域,为了提高填充型高导热绝缘材料的热导率,通常复合填充多种填料,但随着填料种类增加的同时也使得界面增加,界面热阻变大,使填充型高导热绝缘材料的导热系数的提升受到限制。

技术实现思路

1、基于此,有必要提供一种自组装导热绝缘材料及其制备方法。

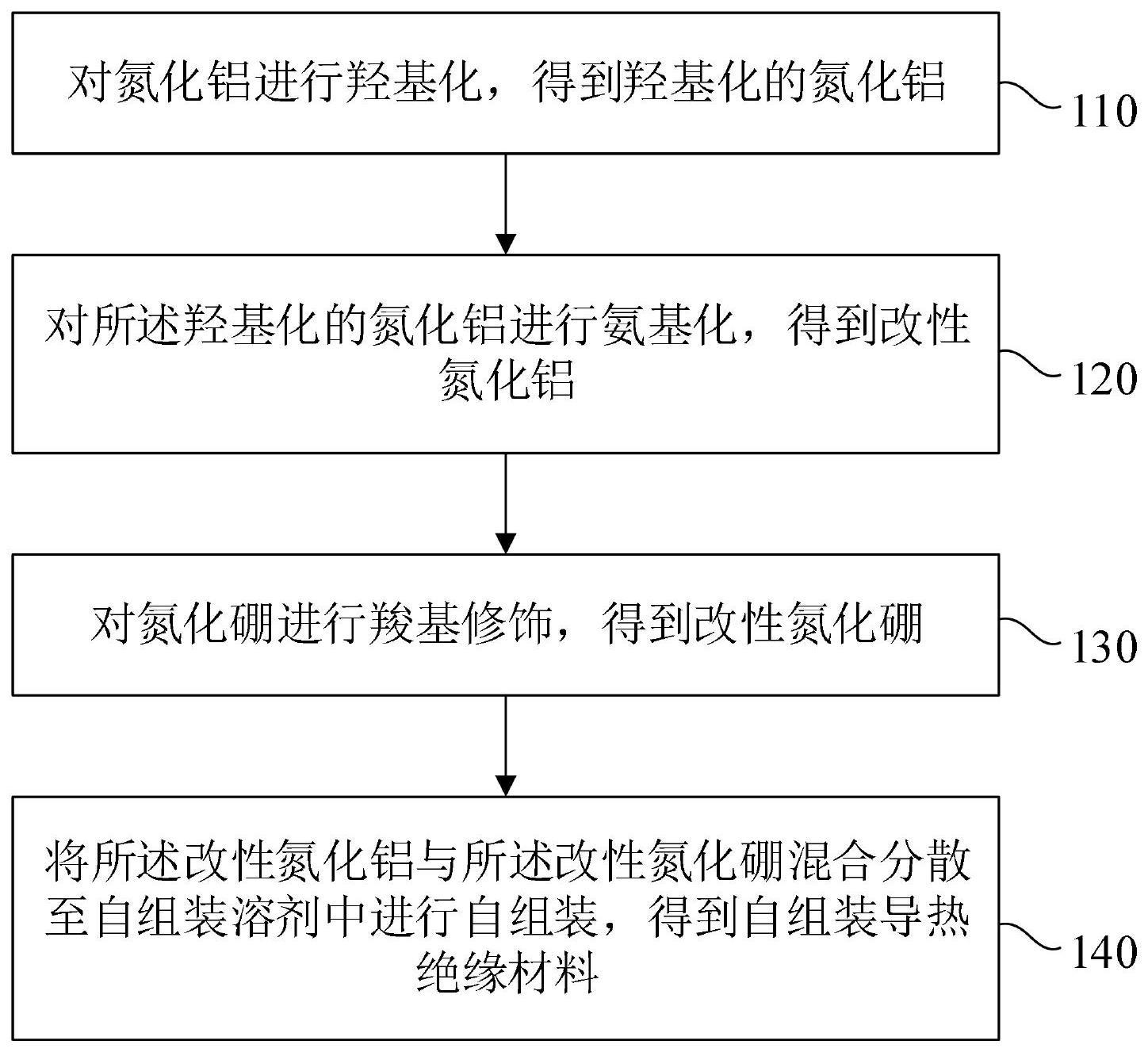

2、本发明解决上述技术问题的技术方案如下:一种自组装导热绝缘材料制备方法,包括以下步骤:

3、对氮化铝进行羟基化,得到羟基化的氮化铝;

4、对所述羟基化的氮化铝进行氨基化,得到改性氮化铝;

5、对氮化硼进行羧基修饰,得到改性氮化硼;

6、将所述改性氮化铝与所述改性氮化硼混合分散至自组装溶剂中进行自组装,得到自组装导热绝缘材料。

7、在一个实施例中,所述对氮化铝进行羟基化时,包括:

8、将所述氮化铝分散至氢氧化钠溶液中,并在90℃-110℃的加热条件下进行搅拌10h-15h,过滤后对沉淀物进行多次水洗,直至水洗后的滤液的酸碱度为中性,烘干得到所述羟基化的氮化铝。

9、在一个实施例中,对所述羟基化的氮化铝进行氨基化时,包括:

10、将所述羟基化的氮化铝分散至甲苯溶液中,然后加入kh-550,并在110℃-130℃的加热条件下反应3h-9h,过滤后对沉淀物进行真空干燥20h-28h,得到所述改性氮化铝。

11、在一个实施例中,所述氮化铝为六方氮化铝。

12、在一个实施例中,所述氮化铝的粒径为10μm-100μm。

13、在一个实施例中,所述改性氮化硼中的羧基含量为3%-5%。

14、在一个实施例中,所述氮化硼为六方氮化硼。

15、在一个实施例中,所述氮化硼的粒径为10μm-100μm。

16、在一个实施例中,所述自组装溶剂包括:水、二氯甲烷、1,2-二氯乙烷、三氯甲烷、甲醇和乙醇中的一种或几种。

17、本发明还提供一种自组装导热绝缘材料,基于上述实施例中任一项所述的自组装导热绝缘材料制备方法制备得到。

18、本发明的有益效果是:本发明提供的一种自组装导热绝缘材料制备方法,通过对氮化铝依次进行羟基化和氨基化改性,并对氮化硼进行羧基修饰改性,提高了氮化铝与氮化硼之间的界面相容性,且大大降低了界面热阻,增强了氮化铝与氮化硼之间的相互作用力,能够自组装定向形成三维网络结构,并构建导热通路,提高了自组装导热绝缘材料的导热系数,从而增强了自组装导热绝缘材料的导热性能。

技术特征:

1.一种自组装导热绝缘材料制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的自组装导热绝缘材料制备方法,其特征在于,所述对氮化铝进行羟基化时,包括:

3.根据权利要求2所述的自组装导热绝缘材料制备方法,其特征在于,对所述羟基化的氮化铝进行氨基化时,包括:

4.根据权利要求3所述的自组装导热绝缘材料制备方法,其特征在于,所述氮化铝为六方氮化铝。

5.根据权利要求4所述的自组装导热绝缘材料制备方法,其特征在于,所述氮化铝的粒径为10μm-100μm。

6.根据权利要求1所述的自组装导热绝缘材料制备方法,其特征在于,所述改性氮化硼中的羧基含量为3%-5%。

7.根据权利要求6所述的自组装导热绝缘材料制备方法,其特征在于,所述氮化硼为六方氮化硼。

8.根据权利要求7所述的自组装导热绝缘材料制备方法,其特征在于,所述氮化硼的粒径为10μm-100μm。

9.根据权利要求1所述的自组装导热绝缘材料制备方法,其特征在于,所述自组装溶剂包括:水、二氯甲烷、1,2-二氯乙烷、三氯甲烷、甲醇和乙醇中的一种或几种。

10.一种自组装导热绝缘材料,其特征在于,基于权利要求1-9中任一项所述的自组装导热绝缘材料制备方法制备得到。

技术总结

本发明涉及一种自组装导热绝缘材料及其制备方法,通过对氮化铝依次进行羟基化和氨基化改性,并对氮化硼进行羧基修饰改性,提高了氮化铝与氮化硼之间的界面相容性,且大大降低了界面热阻,增强了氮化铝与氮化硼之间的相互作用力,能够自组装定向形成三维网络结构,并构建导热通路,提高了自组装导热绝缘材料的导热系数,从而增强了自组装导热绝缘材料的导热性能。

技术研发人员:晏金灿,黄港斌,温绿林,温绿辉,温三顺,杨为发

受保护的技术使用者:广东阿特斯新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!