一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层的制作方法

1.本实用新型涉及回转窑结构领域,特别是涉及一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层。

背景技术:

2.钛白粉煅烧回转窑窑尾烟气温度350~450℃,含有硫酸成分、钛白粉粉尘等,窑尾烟气排出的前段烟道是干燥的烟气,后段烟道是用水将烟气喷淋降温的。前段烟道有法兰缝漏风形成烟气低温冷凝的酸性结液,在前段与后段烟道的交界处也会形成酸性液体。后段烟道是钢板内衬胶板再贴耐酸瓷砖的结构,由于烟气已被喷淋降温,烟道内衬防腐层能够满足降温后的酸性液体的防腐要求。

3.但是在前段高温用与后段烟道一样的防腐材料是不行的,事实是前段烟道尤其是前后段高低温交界处的钢板是会经常腐蚀且腐蚀比较严重的。烂通面积过大会影响钛白粉煅烧回转窑系统的煅烧质量,停机检修时间长、停机损失大,还会反复发生腐蚀。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,内部采用耐高温的耐高温、耐腐蚀的内涂层,耐高温达到600℃,适合于钛白粉煅烧回转窑窑尾烟气的腐蚀性成分和烟气中的粉尘冲刷磨损;施工过程相对简单,但要做好钢板表面的打磨除锈工作,施工时间只有衬胶衬耐酸瓷砖的一半时间,使用寿命长达3~5年,大大降低了煅烧回转窑的停机损失的风险。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,包括钢板,所述钢板的外侧涂覆有保温涂层,所述钢板的内壁涂覆有内涂层,所述保温涂层按照从内向外的顺序依次设置有聚酰亚胺层和和反射隔热涂层,所述内涂层按照从内向外的顺序依次设置有醇溶性酚醛树脂漆层、镍-氧化石墨烯涂层、陶瓷纤维涂层和耐氧化涂层。

6.作为本实用新型的一种优选技术方案,所述聚酰亚胺层的厚度为60μm,所述反射隔热涂层厚度至少为50μm。

7.作为本实用新型的一种优选技术方案,所述醇溶性酚醛树脂漆层、镍-氧化石墨烯涂层、陶瓷纤维涂层和耐氧化涂层的厚度依次为20μm、60μm、50μm和90μm。

8.作为本实用新型的一种优选技术方案,所述镍-氧化石墨烯涂层与陶瓷纤维涂层之间采用喷涂方式进行涂覆。

9.作为本实用新型的一种优选技术方案,所述聚酰亚胺层和反射隔热涂层采用直接挤压涂覆的方式。

10.与现有技术相比,本实用新型能达到的有益效果是:

11.本方法中,内部采用耐高温的耐高温、耐腐蚀的内涂层,耐高温达到600℃,适合于钛白粉煅烧回转窑窑尾烟气的腐蚀性成分和烟气中的粉尘冲刷磨损;施工过程相对简单,

但要做好钢板表面的打磨除锈工作,施工时间只有衬胶衬耐酸瓷砖的一半时间,使用寿命长达3~5年,大大降低了煅烧回转窑的停机损失的风险。

附图说明

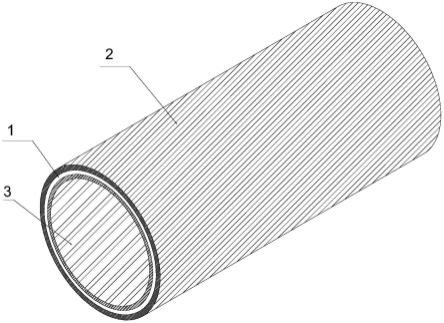

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的保温涂层结构示意图;

14.图3为本实用新型的内涂层结构示意图。

15.其中:1、钢板;2、保温涂层;21、聚酰亚胺层;22、反射隔热涂层;3、内涂层;31、醇溶性酚醛树脂漆;32、镍-氧化石墨烯涂层;33、陶瓷纤维涂层;34、耐氧化涂层。

具体实施方式

16.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

17.实施例:

18.如图1-3所示,本实用新型提供一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,包括钢板1,钢板1的外侧涂覆有保温涂层2,钢板1的内壁涂覆有内涂层3,保温涂层2按照从内向外的顺序依次设置有聚酰亚胺层21和和反射隔热涂层22,内涂层3按照从内向外的顺序依次设置有醇溶性酚醛树脂漆层31、镍-氧化石墨烯涂层32、陶瓷纤维涂层33和耐氧化涂层34。

19.在其他实施例中,聚酰亚胺层21的厚度为60μm,反射隔热涂层22厚度至少为50μm。

20.在其他实施例中,醇溶性酚醛树脂漆层31、镍-氧化石墨烯涂层32、陶瓷纤维涂层33和耐氧化涂层34的厚度依次为20μm、60μm、50μm和90μm。

21.内部采用耐高温的耐高温、耐腐蚀的内涂层3,耐高温达到600℃,适合于钛白粉煅烧回转窑窑尾烟气的腐蚀性成分和烟气中的粉尘冲刷磨损;施工过程相对简单,但要做好钢板表面的打磨除锈工作,施工时间只有衬胶衬耐酸瓷砖的一半时间,使用寿命长达3~5年,大大降低了煅烧回转窑的停机损失的风险。

22.在其他实施例中,镍-氧化石墨烯涂层32与陶瓷纤维涂层33之间采用喷涂方式进行涂覆。

23.采用喷涂方式的镍-氧化石墨烯涂层32与陶瓷纤维涂层33能够均匀分布在钢板1的内壁,起到耐高温和耐腐蚀的效果。

24.在其他实施例中,聚酰亚胺层21和反射隔热涂层22采用直接挤压涂覆的方式。

25.将二者的直接挤压涂覆在钢板1的外侧表面,内部的聚酰亚胺层21提高保温效果,而外侧的反射隔热涂层22提高外部的隔热效果。

26.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通

过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,包括钢板(1),其特征在于:所述钢板(1)的外侧涂覆有保温涂层(2),所述钢板(1)的内壁涂覆有内涂层(3),所述保温涂层(2)按照从内向外的顺序依次设置有聚酰亚胺层(21)和和反射隔热涂层(22),所述内涂层(3)按照从内向外的顺序依次设置有醇溶性酚醛树脂漆层(31)、镍-氧化石墨烯涂层(32)、陶瓷纤维涂层(33)和耐氧化涂层(34)。2.根据权利要求1所述的一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,其特征在于:所述聚酰亚胺层(21)的厚度为60μm,所述反射隔热涂层(22)厚度至少为50μm。3.根据权利要求1所述的一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,其特征在于:所述醇溶性酚醛树脂漆层(31)、镍-氧化石墨烯涂层(32)、陶瓷纤维涂层(33)和耐氧化涂层(34)的厚度依次为20μm、60μm、50μm和90μm。4.根据权利要求1所述的一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,其特征在于:所述镍-氧化石墨烯涂层(32)与陶瓷纤维涂层(33)之间采用喷涂方式进行涂覆。5.根据权利要求1所述的一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,其特征在于:所述聚酰亚胺层(21)和反射隔热涂层(22)采用直接挤压涂覆的方式。

技术总结

本实用新型公开了一种应用于煅烧回转窑尾气装置中的耐高温耐酸涂层,包括钢板,钢板的外侧涂覆有保温涂层,钢板的内壁涂覆有内涂层,保温涂层按照从内向外的顺序依次设置有聚酰亚胺层和反射隔热涂层,内涂层按照从内向外的顺序依次设置有醇溶性酚醛树脂漆层、镍-氧化石墨烯涂层、陶瓷纤维涂层和耐氧化涂层,聚酰亚胺层的厚度为60μm,反射隔热涂层厚度至少为50μm,耐高温达到600℃,适合于钛白粉煅烧回转窑窑尾烟气的腐蚀性成分和烟气中的粉尘冲刷磨损;施工过程相对简单,但要做好钢板表面的打磨除锈工作,施工时间只有衬胶衬耐酸瓷砖的一半时间,使用寿命长达3~5年,大大降低了煅烧回转窑的停机损失的风险。低了煅烧回转窑的停机损失的风险。低了煅烧回转窑的停机损失的风险。

技术研发人员:赵桂东 赵桂峰 张卫国

受保护的技术使用者:江苏德复康环保科技有限公司

技术研发日:2022.07.14

技术公布日:2022/10/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1