一种稳态悬浮含铌粒子轴瓦涂层浆料及涂层制备工艺

本发明属汽车发动机轴瓦涂层材料领域,具体涉及一种稳态悬浮含铌粒子轴瓦涂层浆料及涂层制备工艺。

背景技术:

1、轴瓦是发动机中关键零件,其结构包括基底和表面涂层。在日趋复杂的工况下,发动机启-停频繁、旋转动力超载等因素造成轴瓦涂层与轴颈间存在边界摩擦、混合摩擦和极限摩擦等复杂状态,对轴瓦涂层减磨、耐磨、耐腐蚀、自润滑等性能提出来更高的要求。此外,随着我国节能减排等环保政策法规的出台,传统含铅轴瓦涂层材料及电镀加工方法已很难满足当前轴瓦涂层发展要求。

2、近年来,有些轴瓦厂家已开发了二硫化钼基轴瓦涂层等制备工艺,但二硫化钼导热性差,渗透能力低,对延长使用寿命的效果并不显著。本发明通过低成本溶液共混技术将铌粒子和聚合物相结合构建悬浮液浆料,利用铌粒子粒径小,比表面积大,表面活性能高等优点,制备出减磨耐磨性好、自润滑性高和耐腐蚀性强的轴瓦复合涂层。

技术实现思路

1、本发明的目的是提供一种稳态悬浮含铌粒子轴瓦涂层浆料及涂层制备工艺。一种稳态悬浮含铌粒子轴瓦涂层浆料,其特征在于:所述涂层浆料由铌粉、聚四氟乙烯、环氧树脂,六偏磷酸钠和聚酰胺酰亚胺均匀混合配置,调控浆料黏度,形成稳态悬浮浆料;

2、进一步,所述涂层浆料由以下重量百分比的原料组成:铌粉6.2%-10.4%、聚四氟乙烯2%-5%、环氧树脂20%-25%、六偏磷酸钠1.0%-2.9%,余量为聚酰胺酰亚胺,调控浆料黏度169.6-187.2 mpa·s;

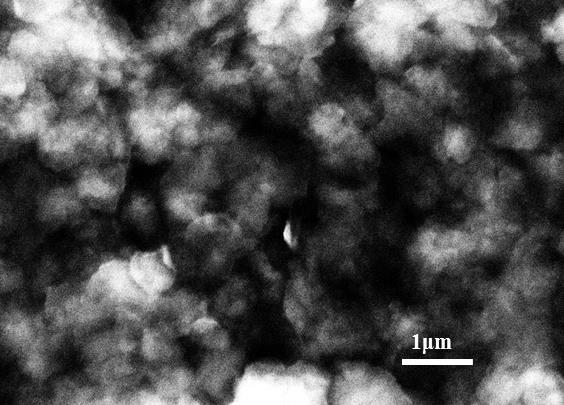

3、进一步,所述铌粉粒径为100-200 nm,聚四氟乙烯粒径为3-4 μm。

4、一种使用稳态悬浮含铌粒子轴瓦涂层浆料制备轴瓦涂层工艺,其特征在于,包括以下制备工艺步骤:

5、(1)轴瓦基底预处理

6、a.基底去油去脂:将轴瓦基底置于双频超声波清洗机中加热至60-70 ℃,使用45khz与80 khz频率交替间隔1-5分钟,进行去油去脂清洗30-40分钟;

7、b.工件干燥:将轴瓦基底放置于真空干燥箱内,设置温度为120-130 ℃,设置时间为30-40分钟;

8、c.表面喷砂:将轴瓦基底置于喷砂机中,采用100目刚玉砂为喷沙磨料,以0.30-0.35 mpa的喷射压力对轴瓦基底工作表面进行喷砂处理,设置喷砂时间为40-50分钟;

9、d.工件预热:将轴瓦基底放置于真空干燥箱内,对轴瓦基底进行预热处理,加热温度设置为100-120 ℃,加热时间设置为30-40分钟。

10、(2)轴瓦工作面喷涂

11、将预处理后的轴瓦基底夹紧固定在喷涂模具中,用喷枪将所述涂层浆料以100-150 mm/s的速度喷涂于轴瓦基底工作面,喷涂厚度控制在10-15 μm。

12、(3)涂层固化

13、将喷涂后的轴瓦放入烘箱中于120-130 ℃下保温130-140分钟,然后升温至220-230 ℃并保温130-140分钟,固化处理后冷却至室温,完成检验包装。

14、进一步,所述轴瓦基底为金属合金材料。

15、本发明针对工件表面承受载荷作用引起摩擦磨损复杂工况,通过研究金属粒子与聚合物杂化过程的浆料制备技术、解决铌粒子在聚合物中分布不均匀问题、探索不同组元含量对复合浆料悬浮稳定性及流变性的影响规律,优选出金属铌粒子和聚酰胺酰亚胺、聚四氟乙烯、六偏磷酸钠及环氧树脂等形成协同作用的组元含量,获得36小时以内不沉降的稳定性良好的金属聚合物复合稳态悬浮浆料。所提出的涂层制备工艺将轴瓦基底杂质彻底清除,结合喷砂处理增加了涂层浆料与基底之间结合强度,获得综合力学与功能特性优异的复合涂层,提高了轴瓦品质,具有重要的应用价值。

技术特征:

1.一种稳态悬浮含铌粒子轴瓦涂层浆料,其特征在于:所述涂层浆料由铌粉、聚四氟乙烯、环氧树脂,六偏磷酸钠和聚酰胺酰亚胺均匀混合配置,调控浆料黏度,形成稳态悬浮浆料;

2.一种使用稳态悬浮含铌粒子轴瓦涂层浆料制备轴瓦涂层工艺,其特征在于,包括以下制备工艺步骤:

技术总结

本发明涉及一种稳态悬浮含铌粒子轴瓦涂层浆料及其应用于轴瓦喷涂的制备工艺。涂层浆料由以下组份按重量百分比均匀混合配置:铌粉6.2%‑10.4%、聚四氟乙烯2%‑5%、环氧树脂20%‑25%、六偏磷酸钠1.0%‑2.9%,余量为聚酰胺酰亚胺,调控浆料黏度169.6‑187.2 mPa·s,形成稳态悬浮浆料。其涂层制备工艺包括轴瓦基底预处理、轴瓦工作面喷涂、涂层固化。本发明通过将金属粒子和聚合物掺杂合成多组元混合涂层浆料,与喷涂工艺相结合,有效改善轴瓦涂层粘合和自润滑效果,提高轴瓦工作寿命。

技术研发人员:齐鹏远,朱鹏福,赫丽杰,郝春来,杨净善,姬龙雪,杨中亮

受保护的技术使用者:营口理工学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!