一种适用于水性三涂一烘生产线的亚光清漆及其涂装方法与流程

本发明涉及车身涂料领域,具体涉及一种适用于水性三涂一烘生产线的亚光清漆及其涂装方法。

背景技术:

1、三涂一烘是一种汽车车身涂装工艺,一般的生产路线如下:待喷涂车身→擦净→水性中涂→水性色漆→预烘→清漆喷涂→流平→烘干→后工序,其中,清漆的固含量一般为45%~55%。本领域评价车身光泽度时,一般以20°或60°光泽度为量化指标,20°光泽度>60时一般以20°光泽度数值为准,20°光泽度<60时一般以60°光泽度数值为准,60°光泽度<40时的表面状态称为亚光或哑光。由于现有清漆光泽度的限制,目前水性三涂一烘生产线一般只能生产高光车身(20°光泽度>80),若要生产亚光车身(60°光泽度<40),需在完成涂装的车身上贴膜或另外单独喷涂亚光实色漆。在不改变色漆情况下,以上两种工艺无法达成大批量制造亚光车身的要求,对于生产现场的要求也较高,因此,亟需在开发一种适应水性三涂一烘生产线的亚光清漆。

2、中国专利文献cn 110527381 a公开了一种哑光水性清漆,包括重量百分含量组分:水性丙烯酸分散体70%-80%;微粉化聚丙烯蜡0.01%-5%;聚醚硅氧烷共聚物0.3%-0.5%;成膜助剂2%-4%;水0-10%;余量的助剂;助剂包括:流变助剂、增稠剂、润湿剂、流平剂、消泡剂和杀菌剂中的至少一种。该哑光水性清漆形成的漆膜具有良好的消光效果以及高耐水性能,遇水不发白,但由于固含量较高,且均匀度达不到汽车的要求,不适合用于三涂一烘生产线。

3、中国专利文献cn 107573794 a公开了一种哑光罩面清漆用丙烯酸乳液及其制备方法,以质量百分比计,包括以下组分:甲基丙烯酸0.1%~0.3%,丙烯酸丁酯15%~16%,甲基丙烯酸甲酯1%~2%,苯乙烯8%~10%,疏水性乙烯基特种单体10%~12%,反应型乳化剂0.4%~0.6%,丙烯酰胺0.4%~0.6%,室温自交联单体0.5%~1.0%,硅烷偶联剂0.1%~0.3%,分子量调节剂0.1%~0.2%,过硫酸盐0.02%~0.1%,氨水0.1%~0.5%,去离子水60%~70%,不需要添加消光粉,即可使得漆膜光泽度低于20,但由于该哑光罩面清漆固含量低,且均匀度达不到汽车的要求,不适合用于三涂一烘生产线。

4、在清漆中加入适量的消光粉和辅助材料虽然可以降低清漆漆膜的光泽度,但同时会出现光泽不均匀、通透性降低、体系稳定性差等问题。

技术实现思路

1、本发明的目的是提供一种适用于三涂一烘生产线的亚光清漆及其涂装方法,该亚光清漆完成三涂一烘涂装后所得漆膜的60°光泽度<40,且外观光滑均匀。

2、本发明的发明目的通过以下技术方案实现:

3、第一方面,本发明提供一种适用于水性三涂一烘生产线的亚光清漆,包括体积比为4-4.3:1的主剂与固化剂;其中:

4、按重量份计,所述主剂组成如下:丙烯酸树脂高聚物40-42重量份、丙烯酸树脂低聚物0.1-0.4重量份、非水分散体树脂1.5-2重量份、消光粉5-8重量份、紫外光吸收剂1.5-2.1重量份、稳定剂1-1.5重量份、正庚烷0.1-1.5重量份、芳烃类石油脑5-15重量份、乙酸酯类溶剂15-20重量份、丙二醇甲醚醋酸酯5-10重量份、3-乙氧基丙酸乙酯1-5重量份、丙二醇甲醚0.1-1重量份、正丁醇5-10重量份、异丙醇0.1-1重量份、二价酸酯类有机溶剂1-5重量份;

5、所述固化剂为多亚甲基异氰酸酯类固化剂。

6、在一些实施方式中,丙烯酸树脂高聚物的分子量为10000-50000。

7、在一些实施方式中,所述丙烯酸树脂低聚物的分子量≤50。

8、在一些实施方式中,所述多亚甲基异氰酸酯类固化剂的分子量≤150。

9、在一些实施方式中,所述消光粉为石蜡和聚烯改性的二氧化硅微粒,其粒径为0.4-35μm。

10、在一些实施方式中,所述亚光清漆的施工粘度为19-23秒。

11、第二方面,本发明提供上述适用于水性三涂一烘生产线的亚光清漆在亚光外观汽车车身涂装中的应用。

12、第三方面,本发明提供一种亚光外观汽车车身的涂装方法,该涂装方法采用水性三涂一烘工艺进行亚光外观汽车车身的涂装;所述水性三涂一烘工艺的工艺流程为:清理待喷涂车身→水性中涂→水性色漆→预烘→清漆喷涂→流平→烘干→后工序;其中,所述清漆喷涂采用权利要求1~6任一项所述的适用于水性三涂一烘生产线的亚光清漆。

13、在一些实施方式中,清漆喷涂形成的清漆膜厚为28-45μm。

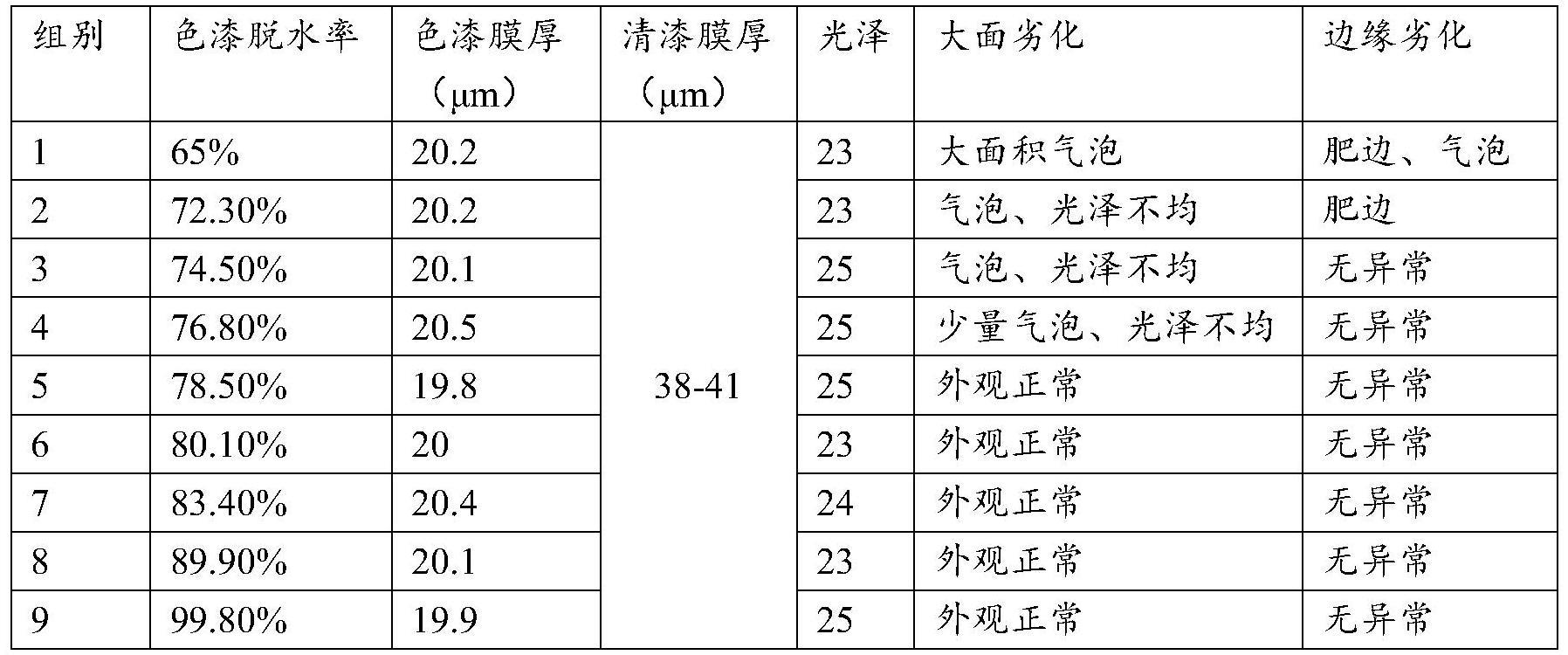

14、在一些实施方式中,预烘后、喷涂清漆前色漆的脱水率不小于78.5%。

15、与现有技术相比,本发明具有如下优点和有益效果:

16、1、本发明提供的亚光清漆满足水性三涂一烘生产线的要求,可替代水性三涂一烘生产线上的传统高光清漆,实现量产亚光外观汽车车身的目的;可在不明显增长整体车身成本、不需额外改造、不需单独离线作业的前提下,在水性三涂一烘生产线制作亚光外观车身,满足高光、亚光车身的共线生产需求,同时,由于本发明是利用清漆层实现亚光效果,因此所有颜色的实色漆均可搭配该亚光清漆使用,形成亚光彩色效果。

17、2、本发明可生产光泽度(60°)<40的车身,车身亚光程度更高,更具高级感,可极大增加汽车外观吸引力,同时性能达到商品车质量要求。

18、3、本发明的亚光外观汽车车身的涂装方法可与传统高光清漆共用异氰酸酯类固化剂,不需额外占用输调漆资源。

技术特征:

1.一种适用于水性三涂一烘生产线的亚光清漆,其特征在于,包括体积比为4-4.3:1的主剂与固化剂;其中:

2.根据权利要求1所述的适用于水性三涂一烘生产线的亚光清漆,其特征在于:所述丙烯酸树脂高聚物的分子量为10000-50000。

3.根据权利要求1所述的适用于水性三涂一烘生产线的亚光清漆,其特征在于:所述丙烯酸树脂低聚物的分子量≤50。

4.根据权利要求1所述的适用于水性三涂一烘生产线的亚光清漆,其特征在于:所述多亚甲基异氰酸酯类固化剂的分子量≤150。

5.根据权利要求1所述的适用于水性三涂一烘生产线的亚光清漆,其特征在于:所述消光粉为石蜡和聚烯改性的二氧化硅微粒,其粒径为0.4-35μm。

6.根据权利要求1所述的适用于水性三涂一烘生产线的亚光清漆,其特征在于:所述亚光清漆的施工粘度为19-23秒。

7.权利要求1~6任一项所述的适用于水性三涂一烘生产线的亚光清漆在亚光外观汽车车身涂装中的应用。

8.一种亚光外观汽车车身的涂装方法,其特征在于,采用水性三涂一烘工艺进行亚光外观汽车车身的涂装;所述水性三涂一烘工艺的工艺流程为:清理待喷涂车身→水性中涂→水性色漆→预烘→清漆喷涂→流平→烘干→后工序;其中,所述清漆喷涂采用权利要求1~6任一项所述的适用于水性三涂一烘生产线的亚光清漆。

9.根据权利要求8所述的亚光外观汽车车身的涂装方法,其特征在于:所述清漆喷涂形成的清漆膜厚度为28-45μm。

10.根据权利要求8所述的亚光外观汽车车身的涂装方法,其特征在于:预烘后、喷涂清漆前色漆的脱水率不小于78.5%。

技术总结

本发明涉及一种适用于水性三涂一烘生产线的亚光清漆及其涂装方法,该亚光清漆包括体积比为4‑4.3:1的主剂与固化剂;按重量份计,主剂组成如下:丙烯酸树脂高聚物40‑42重量份、丙烯酸树脂低聚物0.1‑0.4重量份、非水分散体树脂1.5‑2重量份、消光粉5‑8重量份、紫外光吸收剂1.5‑2.1重量份、稳定剂1‑1.5重量份、正庚烷0.1‑1.5重量份、芳烃类石油脑5‑15重量份、乙酸酯类溶剂15‑20重量份、丙二醇甲醚醋酸酯5‑10重量份、3‑乙氧基丙酸乙酯1‑5重量份、丙二醇甲醚0.1‑1重量份、正丁醇5‑10重量份、异丙醇0.1‑1重量份、二价酸酯类有机溶剂1‑5重量份;固化剂采用多亚甲基异氰酸酯类固化剂。该亚光清漆完成三涂一烘涂装后所得漆膜的60°光泽度<40,且外观光滑均匀。

技术研发人员:王永炜,苏军,王文文,刘小辉,丁易华

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!