一种高耐磨复合涂料及其制备方法及其生产设备与流程

本发明涉及复合涂料,具体涉及一种高耐磨复合涂料及其制备方法及其生产设备。

背景技术:

1、涂料用途广泛,具有耐磨性能的涂料可有效保护机械设备的外层,使机械设备外壁具有较好的耐磨性能、硬度和使用寿命。

2、但是,耐磨涂料在制备时,一般采用在原料中加入耐磨金属粉末的方式来实现对机械设备外壁的防锈、耐磨作用。但是由于原料配比不够合理,导致涂料容易出现脱落和裂开等现象,降低了涂料的防护效果,同时,现有的喷雾干燥设备的物料直接喷射至与热空气接触,分散度不高。

3、基于此,本发明设计了一种高耐磨复合涂料及其制备方法及其生产设备以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种高耐磨复合涂料及其制备方法及其生产设备。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种高耐磨复合涂料,包括以下重量份数的原料:环氧改性有机硅树脂120.6~350.8份、环氧丙烯酸酯50.2~70.5份、杂萘联苯共聚芳醚砜树脂粉末9.3~15.6份、氧化铝陶瓷粉末3.6~6.2份、压延微晶粉2.1~5.7份、高分子聚乙烯10.3~18.6份、硅藻泥11.5~21.3份、羟乙基纤维素3.1~7.2份、助剂2.3~5.1份。

4、一种高耐磨复合涂料的制备方法,包括以下步骤:

5、一、将环氧丙烯酸酯与羟乙基纤维素、高分子聚乙烯混合,置于135~140℃下搅拌反应1~2h;

6、二、将环氧改性有机硅树脂与杂萘联苯共聚芳醚砜树脂粉末混合,置于100~105℃下预热10~15min,然后置于200~218℃下热混合2~3h;

7、三、将氧化铝陶瓷粉末、压延微晶粉和硅藻泥混合,置于400~600℃下煅烧1~2h后,研磨至500~800目;

8、四、将步骤一所得物、步骤二所得物和助剂混合,置于125~134℃下搅拌反应30~45min,制备得到的浆料通过喷雾干燥设备进行喷雾干燥,并研磨成粉;

9、五、将步骤三所得物加入步骤四所得物中,置于高速搅拌机中搅拌反应0.5~1.2h,搅拌速度2500~4000r/min,即得高耐磨复合涂料。

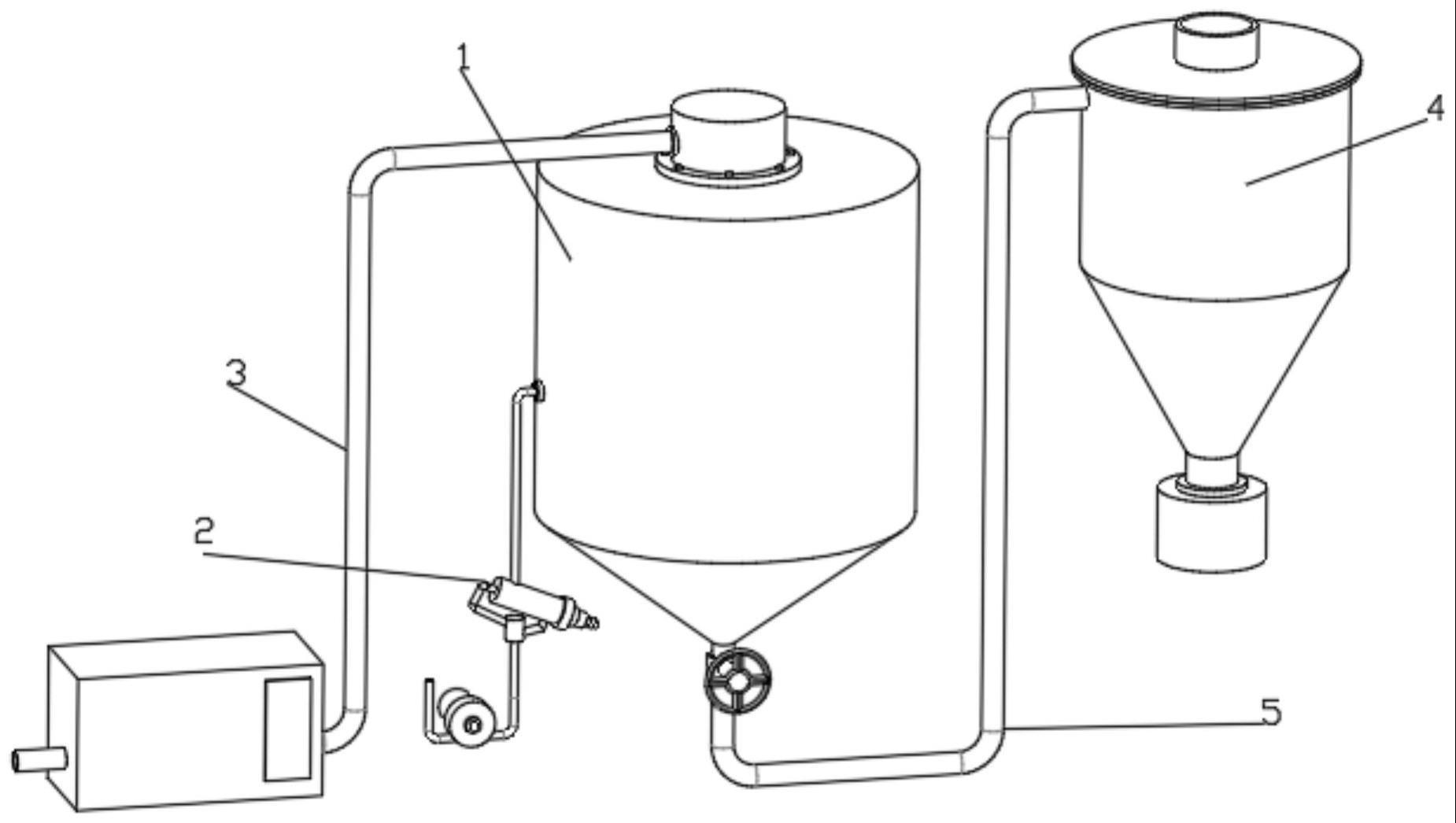

10、一种制备方法中的生产设备,生产设备为步骤四中的喷雾干燥设备,生产设备包括罐体、旋风除尘器和连接管:

11、罐体底部固定连接有连接管,连接管出料端固定连接有旋风除尘器,罐体顶部连接有进气组件;

12、进气组件内设有进料组件,进料组件包括供料组件、反冲洗过滤组件和分散式喷料组件,分散式喷料组件与进气组件连接,分散式喷料组件连接有反冲洗过滤组件,反冲洗过滤组件与供料组件连接,供料组件驱动物料移动,反冲洗过滤组件对物料进行充分过滤,再从分散式喷料组件喷出,同时,进气组件驱动分散式喷料组件进行分散喷料,分散喷料后与热空气充分接触,提升了干燥效率,还可避免分散式喷料组件堵塞,此外,反冲洗过滤组件进行自清洁,利于反冲洗过滤组件过滤。

13、更进一步的,进气组件包括进气管、电热风机、出气管和出气罩,电热风机输入端和输出端固定连接有出气管,出气管出气端固定连接有出气罩,出气罩固定安装于罐体顶部。

14、更进一步的,供料组件包括进料管、液体泵和第一中间管,液体泵输入端和输出端固定连接有进料管和第一中间管,且进料管与储料罐固定连接。

15、更进一步的,反冲洗过滤组件包括三通阀、反冲管、过滤罩、封堵盖、排污管、过滤桶、限位环、限位环安装板、第三中间管、挡块、控制阀,三通阀出料端分别固定连接有反冲管和第三中间管,过滤罩进料端与第三中间管固定连接,过滤罩出渣端螺纹连接有封堵盖,封堵盖内壁固定连接有挡块,封堵盖出渣端固定连接有排污管,排污管安装有控制阀,挡块远离排污管端部贴合接触有过滤桶,过滤罩内壁固定连接有限位环安装板,限位环安装板靠近排污管端部固定连接有限位环,过滤桶远离排污管端部与限位环内壁插接,且过滤桶远离排污管端部与限位环安装板靠近的排污管端部贴合接触,过滤罩远离排污管端部与反冲管进液端固定连接。

16、更进一步的,第一中间管固定安装于三通阀进料端。

17、更进一步的,分散式喷料组件包括第二中间管、扇叶、直轴、雾化罩、雾化斜孔和l形分散杆,直轴上端沿着周向等间距固定连接有扇叶,且扇叶设于出气罩内,直轴底部固定连接有雾化罩,雾化罩直立部位开设有雾化斜孔,雾化罩底部通过轴承与第二中间管转动连接,第二中间管外壁沿着周向等间距固定连接有l形分散杆,l形分散杆沿着雾化罩外侧设置,l形分散杆顶部高于雾化罩顶部设置,第二中间管固定安装于。

18、更进一步的,直轴顶部通过轴承与出气罩内顶部转动连接。

19、有益效果

20、本发明通过调整环氧改性有机硅树脂、环氧丙烯酸酯、杂萘联苯共聚芳醚砜树脂粉末、氧化铝陶瓷粉末、压延微晶粉、高分子聚乙烯、硅藻泥、羟乙基纤维素和助剂的配比,得到一种耐磨性能优异、强度高且不易脱落和开裂的复合涂料;通过杂萘联苯共聚芳醚砜树脂粉末、氧化铝陶瓷粉末、压延微晶粉有利于增强复合涂料的强度和耐磨性能,避免涂料磨损;通过高分子聚乙烯、硅藻泥有利于增强复合涂料的凝聚力,避免涂料脱落和开裂。

21、本发明进气组件的反冲洗过滤组件对物料进行充分过滤,再从分散式喷料组件喷出,分散式喷料组件均匀喷涂,可避免分散式喷料组件堵塞,同时,进气组件驱动分散式喷料组件进行分散喷料,分散喷料后与热空气充分接触,提升了干燥效率,还可避免分散式喷料组件堵塞,此外,反冲洗过滤组件进行自清洁,利于反冲洗过滤组件过滤,最后反冲洗过滤组件方便进行打开,便于更换反冲洗过滤组件。

技术特征:

1.一种高耐磨复合涂料,其特征在于,包括以下重量份数的原料:环氧改性有机硅树脂120.6~350.8份、环氧丙烯酸酯50.2~70.5份、杂萘联苯共聚芳醚砜树脂粉末9.3~15.6份、氧化铝陶瓷粉末3.6~6.2份、压延微晶粉2.1~5.7份、高分子聚乙烯10.3~18.6份、硅藻泥11.5~21.3份、羟乙基纤维素3.1~7.2份、助剂2.3~5.1份。

2.一种如权利要求1所述的高耐磨复合涂料的制备方法,其特征在于,包括以下步骤:

3.一种用于权利要求2所述的制备方法中的生产设备,生产设备为步骤四中的喷雾干燥设备,生产设备包括罐体(1)、旋风除尘器(4)和连接管(5),其特征在于:

4.根据权利要求3所述的制备方法中的生产设备,其特征在于:进气组件(3)包括进气管(31)、电热风机(32)、出气管(33)和出气罩(34),电热风机(32)输入端和输出端固定连接有出气管(33),出气管(33)出气端固定连接有出气罩(34),出气罩(34)固定安装于罐体(1)顶部。

5.根据权利要求4所述的制备方法中的生产设备,其特征在于:供料组件包括进料管(21)、液体泵(22)和第一中间管(23),液体泵(22)输入端和输出端固定连接有进料管(21)和第一中间管(23),且进料管(21)与储料罐固定连接。

6.根据权利要求5所述的制备方法中的生产设备,其特征在于:反冲洗过滤组件包括三通阀(24)、反冲管(25)、过滤罩(26)、封堵盖(28)、排污管(29)、过滤桶(212)、限位环(216)、限位环安装板(217)、第三中间管(218)、挡块(219)、控制阀(220),三通阀(24)出料端分别固定连接有反冲管(25)和第三中间管(218),过滤罩(26)进料端与第三中间管(218)固定连接,过滤罩(26)出渣端螺纹连接有封堵盖(28),封堵盖(28)内壁固定连接有挡块(219),封堵盖(28)出渣端固定连接有排污管(29),排污管(29)安装有控制阀(220),挡块(219)远离排污管(29)端部贴合接触有过滤桶(212),过滤罩(26)内壁固定连接有限位环安装板(217),限位环安装板(217)靠近排污管(29)端部固定连接有限位环(216),过滤桶(212)远离排污管(29)端部与限位环(216)内壁插接,且过滤桶(212)远离排污管(29)端部与限位环安装板(217)靠近的排污管(29)端部贴合接触,过滤罩(26)远离排污管(29)端部与反冲管(25)进液端固定连接。

7.根据权利要求6所述的制备方法中的生产设备,其特征在于:第一中间管(23)固定安装于三通阀(24)进料端。

8.根据权利要求7所述的制备方法中的生产设备,其特征在于:分散式喷料组件包括第二中间管(27)、扇叶(210)、直轴(211)、雾化罩(213)、雾化斜孔(214)和l形分散杆(215),直轴(211)上端沿着周向等间距固定连接有扇叶(210),且扇叶(210)设于出气罩(34)内,直轴(211)底部固定连接有雾化罩(213),雾化罩(213)直立部位开设有雾化斜孔(214),雾化罩(213)底部通过轴承与第二中间管(27)转动连接,第二中间管(27)外壁沿着周向等间距固定连接有l形分散杆(215),l形分散杆(215)沿着雾化罩(213)外侧设置,l形分散杆(215)顶部高于雾化罩(213)顶部设置,第二中间管(27)固定安装于。

9.根据权利要求8所述的制备方法中的生产设备,其特征在于:直轴(211)顶部通过轴承与出气罩(34)内顶部转动连接。

技术总结

本发明公开了一种高耐磨复合涂料及其制备方法及其生产设备,属于复合涂料技术领域,包括以下重量份数的原料:环氧改性有机硅树脂120.6~350.8份、环氧丙烯酸酯50.2~70.5份、杂萘联苯共聚芳醚砜树脂粉末9.3~15.6份、氧化铝陶瓷粉末3.6~6.2份、压延微晶粉2.1~5.7份、高分子聚乙烯10.3~18.6份、硅藻泥11.5~21.3份、羟乙基纤维素3.1~7.2份、助剂2.3~5.1份。通过上述方式,本发明通过调整环氧改性有机硅树脂、环氧丙烯酸酯、杂萘联苯共聚芳醚砜树脂粉末、氧化铝陶瓷粉末、压延微晶粉、高分子聚乙烯、硅藻泥、羟乙基纤维素和助剂的配比,得到一种耐磨性能优异、强度高且不易脱落和开裂的复合涂料。

技术研发人员:卢志红

受保护的技术使用者:安迪森(苏州)硬质合金有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!