一种复配型表面活性剂稠油微乳液的制备方法

本发明涉及稠油降黏,具体为一种复配型表面活性剂稠油微乳液的制备方法。

背景技术:

1、近年来,由于全球能源需求量的不断增加和常规原油生产链供应有限,人们开始对非常规石油的开采给予广泛关注。而我国拥有丰富的稠油资源,其中已发现的黏度大于50000mpa∙s的稠油低品位储量为7×108t。但由于稠油油藏埋藏深、地层温度高、水矿化度高,原油密度高、黏度高、凝点高、盐度高等特点,导致其开采面临采油工艺难度大、能源消耗高、产量损失大、经济效益低等系列问题。在众多稠油开采方法中,乳化降黏法凭借其可以有效降低油田开采稠油黏度、提高油田采收率、优化稠油开采工艺、简化后期稠油处理流程的优点受到越来越多科研工作者的重视,乳化降黏法是油田稠油降黏应用的一次重大突破,它对提高稠油降黏开采效率具有十分重要的意义。

2、掺稀降黏采油是通过油管或油套环空向油井底部注入稀油,使稀油和地层产出的稠油充分混合,从而降低稠油的黏度和稠油液柱压力及稠油流动中的阻力,掺稀后可改变稠油流型,起到降凝、降黏作用,但随着稠油开采产量逐年上升,掺稀油用量急剧增加,同时面临油价低迷、稀稠油差价大的严峻形势,严重限制稠油产能的提升和油田的经济效益;而对于乳化降黏来说,随着开采的不断深入,地层条件变差,常规乳化降黏法制备的微乳液并不能长时间承受严苛的地层环境,导致稠油的降黏效果较差,开采效率不高。综上所述,针对以上两种稠油降黏方法的优点和弊端,本发明提出一种复配型表面活性剂稠油微乳液的制备方法。

技术实现思路

1、本发明针对目前国内稠油开采难度大,经济效益低等难题,提出一种复配型表面活性剂稠油微乳液的制备方法。本发明制备的复配表面活性剂微乳液有表面活性剂用量少,价格低廉,配制方法简单,乳化降黏率高等优点。

2、本发明是通过如下技术方案实现的:

3、一种复配型表面活性剂稠油微乳液的制备方法所用复配表面活性剂为非离子表面活性剂与两性离子表面活性剂,所述非离子表面活性剂为ape-9,所述两性离子表面活性剂为cab-35和bs-12,三种表面活性剂的分子结构式如图1所示。

4、所述非离子表面活性剂具有很高的表面活性,增溶洗涤性能高;所述两性离子表面活性剂具有良好的乳化性和分散性,驱油性能良好。

5、本发明目的是公开一种复配型表面活性剂稠油微乳液的制备方法,具体步骤如下:

6、(1)向烧杯中加入去离子水和定量ape-9纯溶液,并在20~30℃、搅拌转速为300~600r/min下搅拌均匀,并静置8h至表面活性剂完全溶解于水中;

7、(2)向烧杯中加入去离子水和定量cab-35纯溶液,并在20~30℃、搅拌转速为300~600r/min下搅拌均匀,并静置8h至表面活性剂完全溶解于水中;

8、(3)向烧杯中加入去离子水和定量bs-12纯溶液,并在20~30℃、搅拌转速为300~600r/min下搅拌均匀,并静置8h至表面活性剂完全溶解于水中;

9、(4)取定量配制好的ape-9溶液和cab-35溶液放置于同一烧杯中,并在20~30℃、搅拌转速为300~600r/min下搅拌均匀,制成复配表面活性剂a溶液,并静置8h至复配表面活性剂a完全溶解于水中;

10、(5)取定量配制好的ape-9溶液和bs-12溶液放置于同一烧杯中,并在20~30℃、搅拌转速为300~600r/min下搅拌均匀,制成复配表面活性剂b溶液,并静置8h至复配表面活性剂b完全溶解于水中;

11、(6)向烧杯中加入定量柴油和稠油,再加入复配表面活性剂a溶液,并在温度为50℃下控温静置20min,使用搅拌器在1500~2000r/min条件下搅拌30min;

12、(7)向另一烧杯中加入定量柴油和稠油,再加入复配表面活性剂b溶液,并在温度为50℃下控温静置20min,使用搅拌器在1500~2000r/min条件下搅拌30min。

13、根据本发明优选的,步骤(1)中,ape-9溶液质量分数为0.5%。

14、根据本发明优选的,步骤(2)中,cab-35溶液质量分数为0.5%。

15、根据本发明优选的,步骤(3)中,bs-12溶液质量分数为0.5%。

16、根据本发明优选的,步骤(4)中,0.5%ape-9溶液与0.5%cab-35溶液复配体积比为1:1,制成复配表面活性剂a溶液。

17、根据本发明优选的,步骤(5)中,0.5%ape-9溶液与0.5%bs-12溶液复配体积比为1:1,制成复配表面活性剂b溶液。

18、根据本发明优选的,步骤(6)中,柴油与稠油掺稀比为0.5:1,掺稀稠油与复配表面活性剂a的油水比为3:7。

19、根据本发明优选的,步骤(7)中,柴油与稠油掺稀比为0.5:1,掺稀稠油与复配表面活性剂b的油水比为3:7。

20、本发明的技术特点及优点:

21、本发明的一种复配型表面活性剂稠油微乳液的制备方法,表面活性剂用量少,价格低廉,配制方法简单,稠油降黏效果好。稠油由于其中沥青质、胶质的大量存在,沥青质分子通过面面堆叠和边对面堆叠形成复杂聚集体且胶质分子被重叠堆积在沥青质表面,形成聚集粒子,粒子之间相互连接形成错综复杂的聚集结构从而造成了稠油的高黏度状态。本发明以非离子表面活性剂ape-9和两性离子表面活性剂cab-35、bs-12为单体,制成复配表面活性剂溶液a和b,而复配表面活性剂可引起沥青质的结构单元相对分子质量降低,总环数以及芳香环数降低,可降低芳杂稠环平面之间的π-π作用力,破坏芳香片层的堆砌,使得片状分子结构变得松散,最终使得沥青质沉积的颗粒粒径变小,不容易聚集在一起。复配表面活性剂a和b与柴油稠油混合体系均匀混合制备得到的微乳液可有效降低稠油黏度,达到提高采收率的有益效果。

技术特征:

1.一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述制备方法的具体步骤如下:

2.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(1)中,所述ape-9溶液质量分数为0.5%。

3.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(2)中,所述cab-35溶液质量分数为0.5%。

4.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(3)中,所述bs-12溶液质量分数为0.5%。

5.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(4)中,0.5%ape-9溶液与0.5%cab-35溶液复配体积比为1:1,制成复配表面活性剂a溶液。

6.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(5)中,0.5%ape-9溶液与0.5%bs-12溶液复配体积比为1:1,制成复配表面活性剂b溶液。

7.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(6)中, 柴油与稠油掺稀比为0.5:1,掺稀稠油与复配表面活性剂a溶液的油水比为3:7。

8.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,所述权利要求1步骤(7)中, 柴油与稠油掺稀比为0.5:1,掺稀稠油与复配表面活性剂b溶液的油水比为3:7。

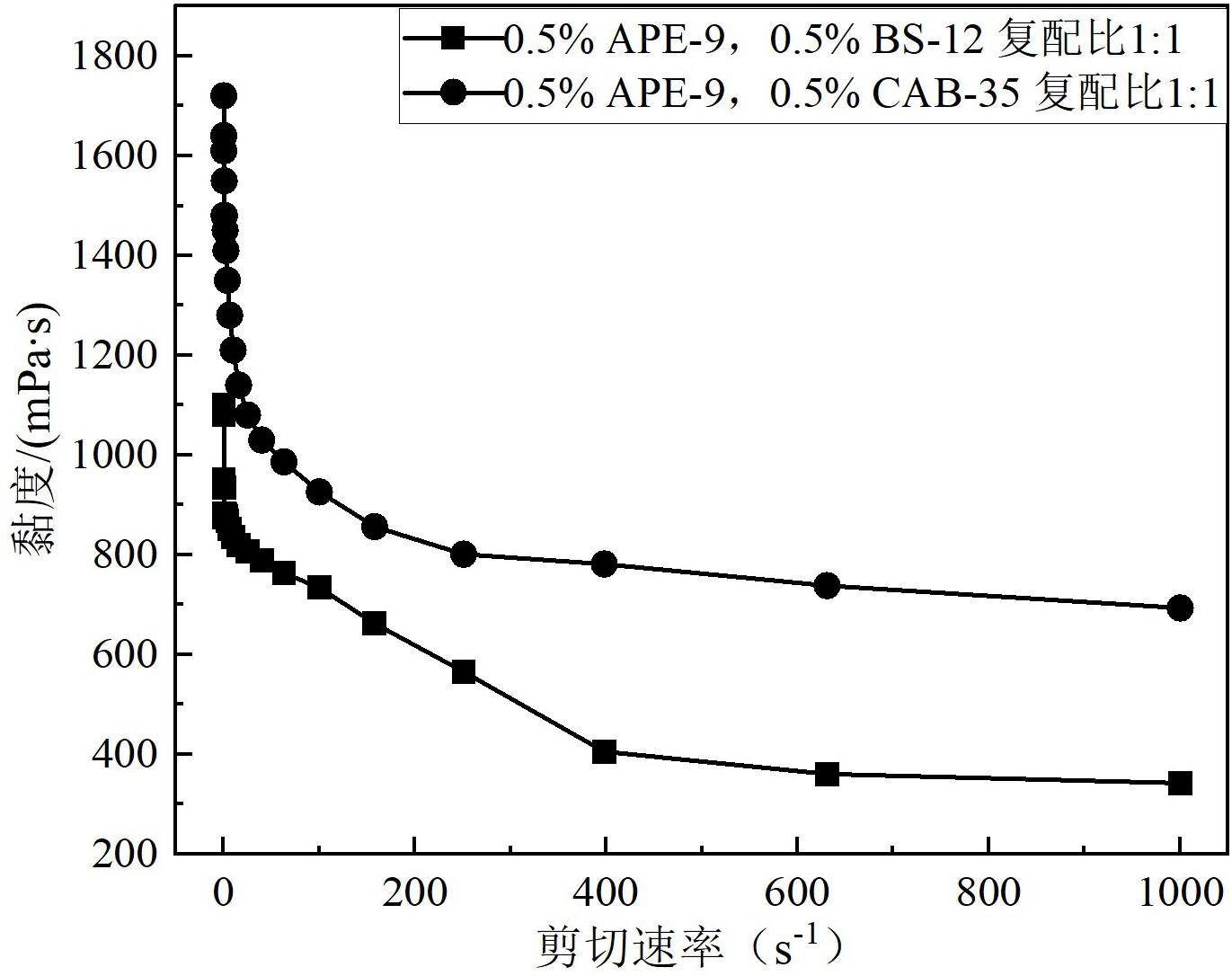

9.如权利要求1所述的一种复配型表面活性剂稠油微乳液的制备方法,其特征在于,依据所述权利要求1制备步骤得到的两种复配表面活性剂稠油微乳液在温度t=40℃,γ=0.1~1000s-1的条件下复配表面活性剂a稠油微乳液黏度为1640 mpa∙s,降黏率为99.53%,复配表面活性剂b微乳液黏度为1100 mpa∙s,降黏率为99.68%。

技术总结

本发明涉及稠油乳化降黏技术领域,公开一种复配型表面活性剂稠油微乳液的制备方法,制备方法如下:(1)分别配制质量分数为0.5%的APE‑9、CAB‑35、BS‑12溶液;(2)取配制好的APE‑9、CAB‑35溶液按复配体积比1:1搅拌均匀,制成复配表面活性剂A溶液,取APE‑9、BS‑12溶液按复配体积比1:1搅拌均匀,制得复配表面活性剂B溶液;(3)向烧杯中加入掺稀比0.5:1的柴油稠油混合体系,再加入A溶液,并在恒温55℃、搅拌转速1200~1500r/min下搅拌20min;向另一烧杯柴油稠油混合体系中加入B溶液,并在恒温55℃、搅拌转速1200~1500r/min下搅拌20min,最后得到两种复配表面活性剂水包油型微乳液,该复配表面活性剂稠油微乳液表面活性剂用量少,价格低廉,配制方法简单,降黏率可高达99.53%~99.68%,能达到提高采收率的有益效果。

技术研发人员:陈阳,罗进

受保护的技术使用者:西南石油大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!