一种miniLED用铝基板导热胶及制备方法与流程

本发明属于导热胶制备,特别涉及一种mini led用铝基板导热胶及制备方法。

背景技术:

1、现代移动通信、人工智能、数据中心、新能源、电子设备等领域的快速发展对导热绝缘高分子复合材料提出了更高的要求。面对着当下电子设备功率密度、集成化程度以及运转速度的快速提高,目前使用的散热材料因其较低的导热系数,在处理散热问题时往往会力不从心,无法达到现代电子设备的应用需求。如果不能将积累的热量及时地扩散出去,设备内部因过高温度而形成的局部热点会严重影响电子器件的使用寿命、使用性能和工作效率。工业界也普遍认为新一代电子设备的发展瓶颈并不是核心技术和制造工艺,而是是否能够制备出与之性能相匹配的散热材料。

2、mini led铝基板就是pcb,只是线路板的材料是铝合金,因为mini led发热较大,所以mini led灯具用的线路板一般是散热性较好的铝基板,而不可用常见的玻纤基材,这样能够加快导热。mini led铝基板之所以能导热,是因为铝基板与铜箔之间的介质层(导热胶)具有导热性和绝缘性,而该介质层(导热胶)的导热性是由填料的性质所决定的。

3、目前,现有市面上传统的绝缘导热胶,采用刚性纤维材料制备,其导热性能偏低,在满足导热胶绝缘性的条件下,对于具有高散热需求的led铝基板,其导热性还是难以满足要求的,因此亟需进行突破性改进。

技术实现思路

1、本发明的目的是提供一种mini led用铝基板导热胶及制备方法,可以解决现有技术中采用刚性纤维材料制备的导热胶,不满足高散热性能要求的问题。

2、本发明的目的是通过以下技术方案实现的:

3、第一方面,本发明提供一种mini led用铝基板导热胶,按质量份数计,其原料配比为:二甲基甲酰胺85~95份、环己酮160~220份、橡胶7.5~8.5份、128环氧树脂185~210份、双氰胺4~4.5份、kh-5606.5~7.5份、氧化铝600~650份、改性聚酰亚胺纤维30~35份、2-甲基咪唑0.16~0.2份。

4、进一步的,所述改性聚酰亚胺纤维:是将多巴胺加入到改性氮化铝悬浊液中配制成2g/l的多巴胺溶液,并用三(羟甲基)氨基甲烷调节溶液调节ph值至8.5;再将10份聚酰亚胺纤维加入到多巴胺溶液中进行磁力搅拌48h,然后过滤并用去离子水清洗、干燥,得到改性聚酰亚胺纤维。

5、进一步的,所述改性氮化铝悬浊液通过以下方式制备:将10份氮化铝粉末加入到100份醇或酮溶剂中,并加入10份氮化铝粉末质量为3~5%的kh-560,在常温下搅拌1~3h后过滤,经120℃烘干,然后在醇或酮溶剂中超声波分散,加入10份氮化铝粉末质量为2~3%的单乙醇胺,在常温条件下搅拌0.5~1h,最后过滤出的氮化铝粉末用乙醇溶剂洗涤2~3次,烘干后得到改性氮化铝粉末;

6、将改性氮化铝粉末分散到100份蒸馏水中,超声波振荡5~10min,形成稳定的改性氮化铝悬浊液。

7、第二方面,本发明提供一种mini led用铝基板导热胶制备方法,包括以下步骤:

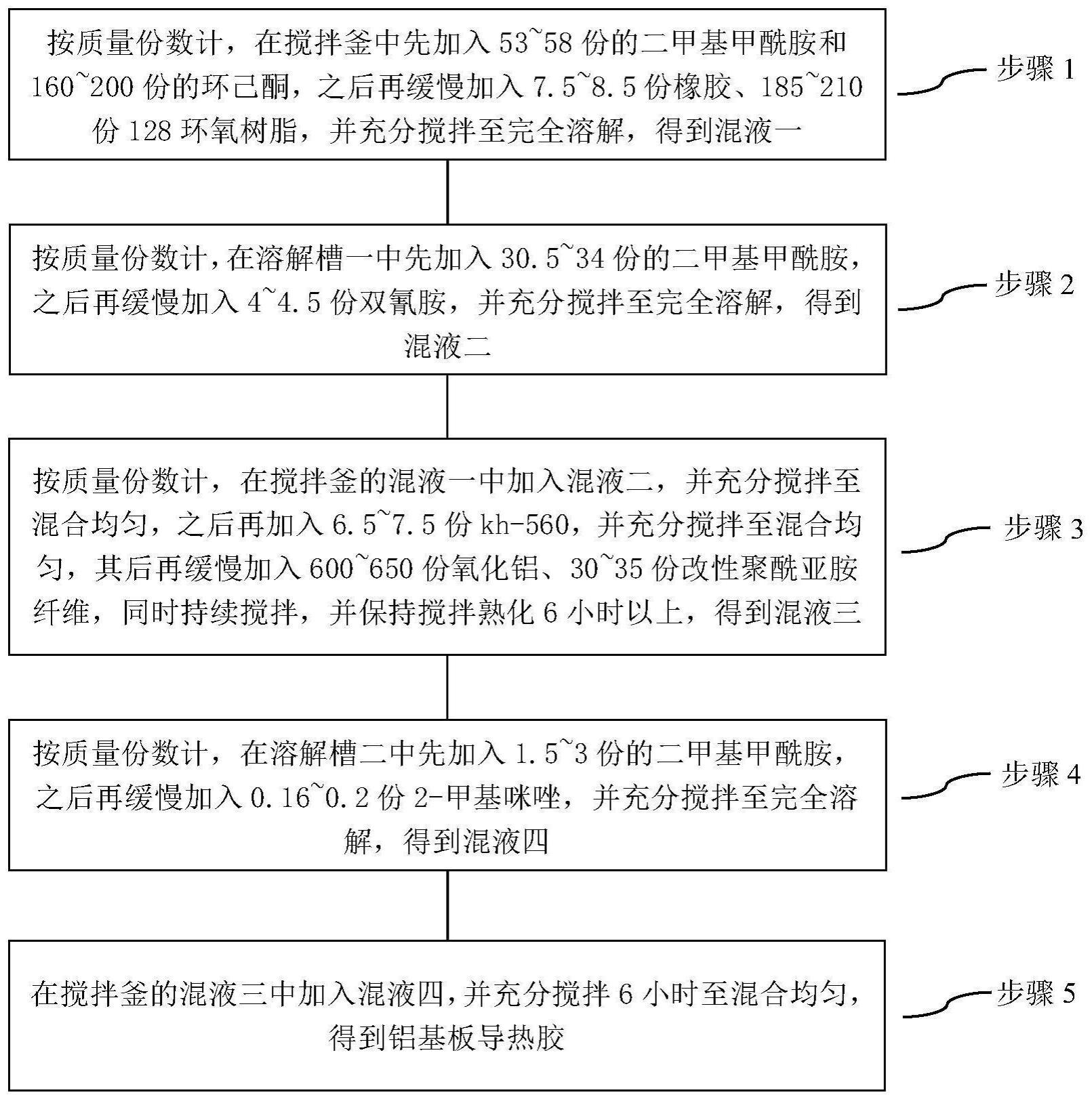

8、步骤1、按质量份数计,在搅拌釜中先加入53~58份的二甲基甲酰胺和160~200份的环己酮,之后再缓慢加入7.5~8.5份橡胶、185~210份128环氧树脂,并充分搅拌至完全溶解,得到混液一;

9、步骤2、按质量份数计,在溶解槽一中先加入30.5~34份的二甲基甲酰胺,之后再缓慢加入4~4.5份双氰胺,并充分搅拌至完全溶解,得到混液二;

10、步骤3、按质量份数计,在搅拌釜的混液一中加入混液二,并充分搅拌至混合均匀,之后再加入6.5~7.5份kh-560,并充分搅拌至混合均匀,其后再缓慢加入600~650份氧化铝、30~35份改性聚酰亚胺纤维,同时持续搅拌,并保持搅拌熟化6小时以上,得到混液三;

11、步骤4、按质量份数计,在溶解槽二中先加入1.5~3份的二甲基甲酰胺,之后再缓慢加入0.16~0.2份2-甲基咪唑,并充分搅拌至完全溶解,得到混液四;

12、步骤5、在搅拌釜的混液三中加入混液四,并充分搅拌6小时至混合均匀,得到铝基板导热胶。

13、进一步的,所述改性聚酰亚胺纤维的制备方法包括:

14、按质量份数计,将10份氮化铝粉末加入到100份醇或酮溶剂中,并加入10份氮化铝粉末质量为3~5%的kh-560,在常温下搅拌1~3h后过滤,经120℃烘干,然后在醇或酮溶剂中超声波分散,加入10份氮化铝粉末质量为2~3%的单乙醇胺,在常温下搅拌0.5~1h,最后过滤出的氮化铝粉末用乙醇溶剂洗涤2~3次,烘干后得到改性氮化铝粉末;

15、将改性氮化铝粉末分散到100份蒸馏水中,超声波振荡5~10min,形成稳定的改性氮化铝悬浊液;

16、将多巴胺加入到改性氮化铝悬浊液中配制成2g/l的多巴胺溶液,用三(羟甲基)氨基甲烷调节溶液调节ph值至8.5;

17、将10份聚酰亚胺纤维加入到多巴胺溶液中进行磁力搅拌48h,然后过滤并用去离子水清洗、干燥,得到改性聚酰亚胺纤维。

18、进一步的,将所述改性聚酰亚胺纤维切成长度为10μm~50μm后用超声波在醇或酮溶液清洗后晾干待用。

19、本发明的一种mini led用铝基板导热胶及制备方法,与现有技术相比,具有以下有益效果:

20、(1)对聚酰亚胺纤维表面进行改性,从而借助多巴胺的结合力在聚酰亚胺纤维表面复合氮化铝,以提高聚酰亚胺纤维的导热性,进而在该导热胶中,通过在环氧树脂内增加线性的导热材料,让其均匀地分散到树脂里,构建出不同结构的连续导热网络,形成导热通道,使热量通过导热通道传递出去。

21、(2)对氮化铝粉末进行防水解改性,避免氮化铝粉末在加入过程中水解形成氧化铝层,影响其导热性能;

22、(3)聚酰亚胺纤维的加入在导热胶中能提升其电绝缘性及胶的韧性。

23、(4)整体工艺路线简单,对反应条件和设备要求度低,适于工业化生产。

24、本发明得到的铝基板导热胶其导热系数可达2-3w/(m.k),同时绝缘性完全符合高导热led铝基板的绝缘要求。

技术特征:

1.一种mini led用铝基板导热胶,其特征在于,按质量份数计,其原料配比为:二甲基甲酰胺85~95份、环己酮160~220份、橡胶7.5~8.5份、128环氧树脂185~210份、双氰胺4~4.5份、kh-5606.5~7.5份、氧化铝600~650份、改性聚酰亚胺纤维30~35份、2-甲基咪唑0.16~0.2份。

2.根据权利要求1所述的mini led用铝基板导热胶,其特征在于,所述改性聚酰亚胺纤维:是将多巴胺加入到改性氮化铝悬浊液中配制成2g/l的多巴胺溶液,并用三(羟甲基)氨基甲烷调节溶液调节ph值至8.5;再将10份聚酰亚胺纤维加入到多巴胺溶液中进行磁力搅拌48h,然后过滤并用去离子水清洗、干燥,得到改性聚酰亚胺纤维。

3.根据权利要求2所述的mini led用铝基板导热胶,其特征在于,所述改性氮化铝悬浊液通过以下方式制备:将10份氮化铝粉末加入到100份醇或酮溶剂中,并加入10份氮化铝粉末质量为3~5%的kh-560,在常温下搅拌1~3h后过滤,经120℃烘干,然后在醇或酮溶剂中超声波分散,加入10份氮化铝粉末质量为2~3%的单乙醇胺,在常温条件下搅拌0.5~1h,最后过滤出的氮化铝粉末用乙醇溶剂洗涤2~3次,烘干后得到改性氮化铝粉末;

4.一种mini led用铝基板导热胶制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的miniled用铝基板导热胶制备方法,其特征在于,所述改性聚酰亚胺纤维的制备方法包括:

6.根据权利要求5所述的miniled用铝基板导热胶制备方法,其特征在于,将所述改性聚酰亚胺纤维切成长度为10μm~50μm后用超声波在醇或酮溶液清洗后晾干待用。

技术总结

本发明提供一种miniLED用铝基板导热胶及制备方法,其中导热胶由以下原料按质量份制备而得:二甲基甲酰胺85~95份、环己酮160~220份、橡胶7.5~8.5份、128环氧树脂185~210份、双氰胺4~4.5份、kh‑5606.5~7.5份、氧化铝600~650份、改性聚酰亚胺纤维30~35份、2‑甲基咪唑0.16~0.2份。本发明通过对聚酰亚胺纤维表面进行改性,提高聚酰亚胺纤维的导热性。通过对氮化铝粉末进行防水解改性,进一步提升导热性能。本发明得到的铝基板导热胶其导热系数可达2‑3W/(m.K),同时绝缘性完全符合高导热LED铝基板的绝缘要求。

技术研发人员:潘政成,丁乐东,卢力

受保护的技术使用者:广东省华锐高新材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!