一种单相浸没式绝缘冷却液制备方法与流程

本发明涉及冷却液,尤其涉及一种单相浸没式绝缘冷却液制备方法。

背景技术:

1、近年来,人工智能、云计算、物联网、区块链等技术的不断进步,对电子信息设备的性能和集成度提出了越来越高的要求,随之而来的高热密度和巨额能耗等问题对数据中心制冷技术也提出了更高的挑战。数据中心在工作过程中产生的热量会影响到对应设备的工作环境,降低工作效率,同时也会影响设备的使用寿命。因此人们选用各种方式来进行降温。其中浸没式液冷是典型的直接接触式液冷,电子设备被浸入冷却液中,产生的热量直接转移到冷却液,并依靠液体的循环进行热传导。由于整个设备都浸没再冷却液中,因此浸没式液冷技术是具有很高的传热效率,兼顾了节能和高效的一种方式。

2、现有技术中虽然有各类冷却液可供选择,但是经过多方尝试,现有技术中的冷却液大多只能确保足够的导热能力,但是经过一段时间使用后,冷却液整体温度上升后冷却效果就下降了。更重要的是对于如布满超算服务器的液冷机柜,内部的设备间距非常接近,这样对于主要发热源部分和冷却液的接触位置其实并不大,这部分温度快速提升后无法及时转移,导致冷却效果无法达到预期。如果增加设备间距可有效提高冷却效果,但是这样在一个液冷机柜内可配置的设备数量就会有所下降。

技术实现思路

1、本发明提供一种单相浸没式绝缘冷却液制备方法,尤其针对高密集度的液冷机柜使用,有效提高对于高温处的降温效果。从而可以大幅减小液冷机柜内部各个设备之间的间距,提升空间利用率。

2、对此,一种单相浸没式绝缘冷却液制备方法,包括:

3、步骤1:在第一反应釜中加入100份的,调整反应釜初始温度为40摄氏度,以120r/min的速度进行持续搅拌并开始计时;

4、步骤2:取第二反应釜制备处理液,取30份的电子氟化液,加入1份聚二甲基硅氧烷,和0.5份苯骈三氮唑,在室温条件加氢白油下以30r/min的速度搅拌10分钟后,静置至少10分钟;

5、步骤3:当第一反应釜中的搅拌进行至少15分钟后,将第一反应釜的温度提高到60摄氏度,此时停止搅拌,将第二反应釜中完成静置的液体完全倒入第一反应釜;

6、步骤4:步骤3完成后重新开始以60r/min的速度进行持续搅拌,并进一步加温到80摄氏度,在搅拌过程中加入0.05份的二叔丁基对甲基苯酚,搅拌过程持续20分钟;

7、步骤5:搅拌完成后的液体静置并停止加温;

8、步骤6:当溶液降温到室温后将其从反应釜中取出,并进行频率为200khz-400khz的高频超声波沐浴,持续5分钟;

9、步骤7:过滤掉高频超声波沐浴后析出的杂质,冷却液制备完成。

10、优选的,在进行大规模生产前,取单位量的配比成分进行操作,并记录最终析出杂质的质量和成分,计算其对于初始配比成分的占比;在进行正式生产时计量析出的杂质,当析出杂质达到预期占比时高频超声波沐浴完成,如果未能达到则重复步骤6。由于样品量少,析出比例容易掌握且较为稳定。每一批次取样品作为参考,确保实际操作过程中的析出比例达到预期,这样才能确保最终的冷却液使用效果。

11、优选的,单个反应釜中首次加入的加氢白油质量不超过100升。否则难以确保后期反应充分。

12、优选的,步骤2中所述的电子氟化液为zines hf-110、zines hf-150或zines hf-170。不同的电子氟化液只是沸点不同,根据实际情况选择即可。

13、优选的,所述步骤4中二叔丁基对甲基苯酚添加完毕后将搅拌速度提高到120r/min。

14、优选的,所述步骤6中当室温超过20摄氏度时,将其降温至20摄氏度。

15、优选的,反应釜中采用的搅拌器为螺带式搅拌器。因为反应釜通常底部加热,底部分子活跃度较高会自行产生纵向的循环,而螺带式搅拌器能带来斜面上的搅拌动作,使得冷却液内各成分混合更为充分。

16、优选的,将配置的绝缘冷却液注入到单相浸没式液冷机柜内即可正常使用。

17、优选的,制备完成的冷却液在4小时内进行使用,否则需要真空保藏。这样是为了避免在空气中长期静置后,又有杂质进入到冷却液中影响冷却液使用效果。

18、采用上述技术方案后,本发明和现有技术不同,在加工过程中更为精细。由于大部分的冷却液配方都是通过样本实验研究所得。但是在大规模生产过程中原材料购买的产地和品质不同,很多时候是由于原料内的一些微量的杂质导致整体性能下降。其次,冷却液中的各个成分并不能完全相融,需要在加工过程中进行处理提高其相互之间的融合。

19、而通过本发明所记载的方式首先采用了一套全新的配比,经过改良的加工工艺,显著提升了冷却液的使用效果。

技术特征:

1.一种单相浸没式绝缘冷却液制备方法,其特征在于:包括:

2.如权利要求1所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:在进行大规模生产前,取单位量的配比成分进行操作,并记录最终析出杂质的质量和成分,计算其对于初始配比成分的占比;在进行正式生产时计量析出的杂质,当析出杂质达到预期占比时高频超声波沐浴完成,如果未能达到则重复步骤6。

3.如权利要求1所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:单个反应釜中首次加入的加氢白油质量不超过100升。

4.如权利要求1所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:步骤2中所述的电子氟化液为zines hf-110、zines hf-150或zines hf-170。

5.如权利要求1所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:所述步骤4中二叔丁基对甲基苯酚添加完毕后将搅拌速度提高到120r/min。

6.如权利要求1所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:所述步骤6中当室温超过20摄氏度时,将其降温至20摄氏度。

7.如权利要求1-6其中任一所述的一种单相浸没式绝缘冷却液制备方法,其特征在于:反应釜中采用的搅拌器为螺带式搅拌器。

8.一种单相浸没式绝缘冷却液制备使用方法,其特征在于:将权利要求1-7任一所述方法配置的绝缘冷却液注入到单相浸没式液冷机柜内。

9.如权利要求8所述的一种单相浸没式绝缘冷却液制备使用方法,其特征在于:制备完成的冷却液在4小时内进行使用,否则需要真空保藏。

技术总结

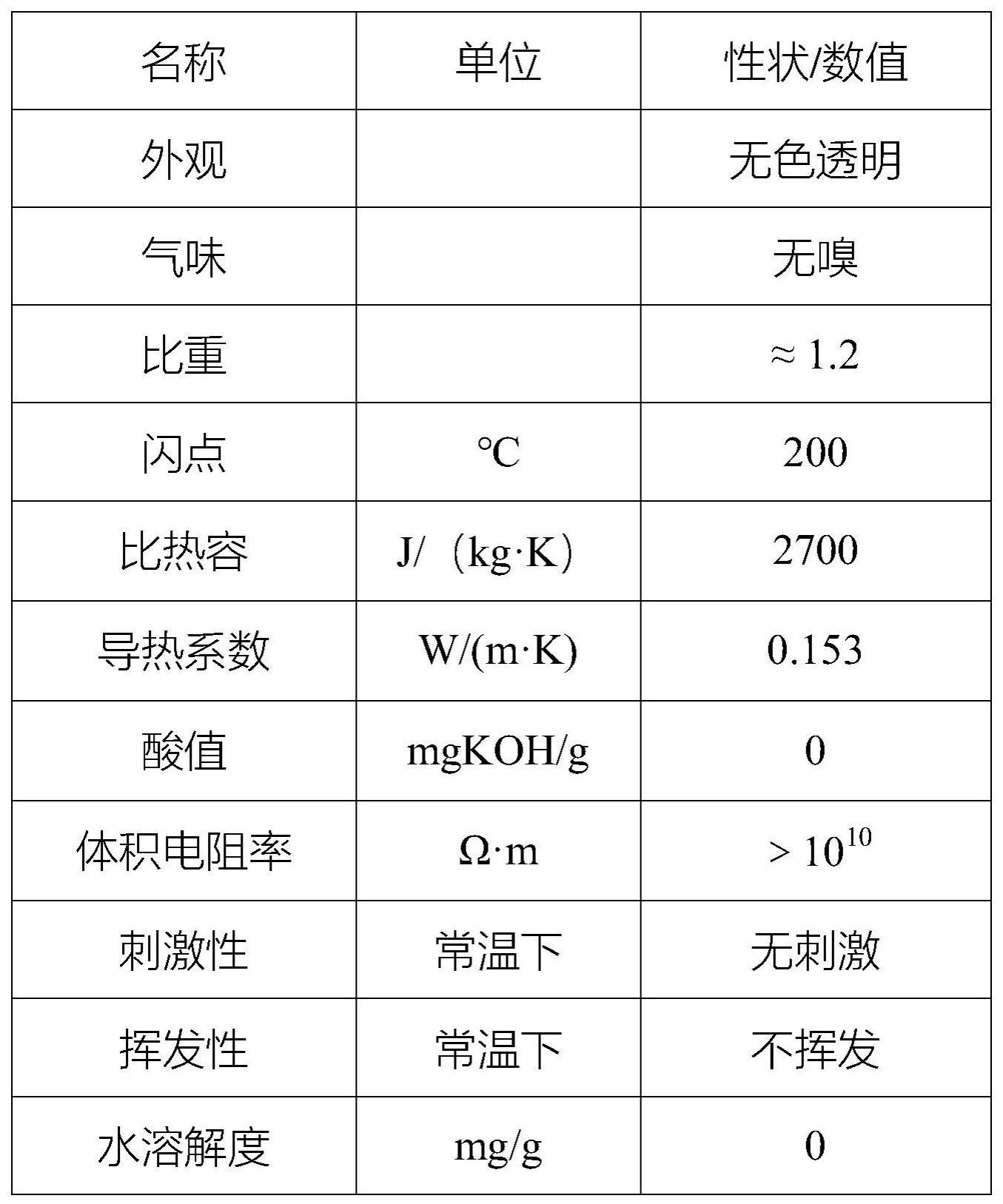

本发明提供一种单相浸没式绝缘冷却液制备方法,尤其针对高密集度的液冷机柜使用,有效提高对于高温处的降温效果。对此,本发明包括:在第一反应釜中通过加氢白油、电子氟化液以及其它成分的配比加工,最后过滤掉高频超声波沐浴后析出的杂质,将冷却液制备完成。采用上述技术方案后,通过本发明所记载的方式首先采用了一套全新的配比,经过改良的加工工艺,显著提升了冷却液的使用效果。

技术研发人员:樊立波,来益博,沈斌,韩荣杰,方响,刘周斌,陈铁义,徐丹露,张通,刘畅,王炯耿,钱东培,孙智卿,屠永伟,黄佳斌,向新宇,宣羿,金旻昊

受保护的技术使用者:国网浙江省电力有限公司杭州供电公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!