以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法

本发明属于高分子材料,具体涉及以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法。

背景技术:

1、聚氨酯是由多异氰酸酯和长链多元醇反应所得到的氨基甲酸酯软链段和由多异氰酸酯和二元醇反应所生成的硬链段组成。由于聚氨酯大分子中所含有的基团大多都是强极性基团,同时还含有聚酯或聚醚柔性链段,使得聚氨酯涂料有很多优异的性能,比如较高的机械强度以及较好的回弹性等,从而使聚氨酯涂料的应用越来越广泛。目前,聚氨酯涂料应用于生活中各个领域,如聚氨酯合成革,聚氨酯家具,聚氨酯地坪等。但在某些耐高温领域,传统的聚氨酯涂料依然有不足之处。

2、目前市面上主流的耐高温聚氨酯以含硅类聚氨酯居多,但含硅类聚氨酯的耐磨性不好,力学性能下降,使其应用领域也受到了限制。

技术实现思路

1、本发明的目的是提供以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,能够改善聚氨酯涂料具有良好的耐高温性能。

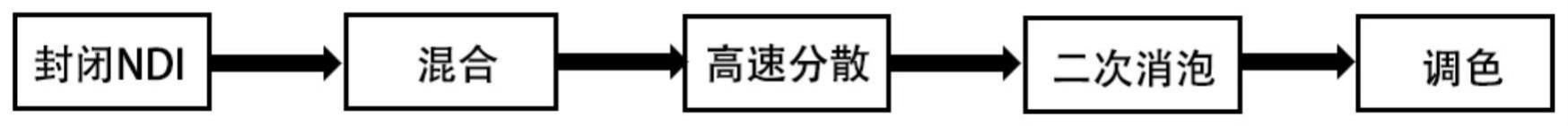

2、本发明所采用的技术方案是,以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,具体按照以下步骤实施:

3、步骤1、在反应釜中按质量计加入30-32份萘-1,5-二异氰酸酯,再加入2-3份苯酚溶液作为封闭剂进行反应后,冷却至室温;

4、步骤2、在步骤1的反应体系内加入36-40份溶剂、14-16份填料、1-2份分散剂;1-2份增稠剂;1-2份消泡剂;2-3份的钛白粉,混合均匀后得到混合物a;

5、步骤3、在步骤2所得的混合物a中加入4-5份的颜料后,经高速搅拌机充分分散,用粘度计测量体系粘度,当体系粘度达到250-300pa·s时,分散完成,得到混合物b;

6、步骤4、在混合物b中加入1-2份消泡剂,进行二次消泡,得到混合物c;

7、步骤5、根据产品需要加入1-2份的色浆进行电脑调色,调色完成后即可得到以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料。

8、本发明的特点还在于:

9、步骤1中加入2-3份苯酚溶液作为封闭剂进行反应的反应条件为:在100-120℃下反应5-6个小时。

10、步骤2中36-40份溶剂包括28-30份的聚碳酸酯二醇、8-10份丙酮溶液。

11、步骤2中填料为14-16份的聚酰亚胺气凝胶。

12、步骤2中分散剂为壬基酚聚氧乙烯醚。

13、步骤2中增稠剂为羧甲基纤维素钠。

14、步骤2、步骤4中消泡剂为聚二甲基硅氧烷。

15、本发明有益效果是:

16、本发明以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,是对聚氨酯涂料进行改性,即在聚氨酯涂料的制备中加入聚酰亚胺气凝胶填料进行混合,利用聚酰亚胺气凝胶高比表面积、低密度、低热导率等优点,使聚氨酯涂料具有耐高温性能。经实验检测,该耐高温聚氨酯涂料所制备的涂层在25℃下显示出低的热导率[0.0335~0.0515w/(m·k)];随着外界温度从25℃升至300℃,该涂层的热导率从0.0335w/(m·k)增至0.0603w/(m·k),证明在高温下仍有较强的耐热性和隔热性。

技术特征:

1.以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤1中所述加入2-3份苯酚溶液作为封闭剂进行反应的反应条件为:在100-120℃下反应5-6个小时。

3.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤2中所述36-40份溶剂包括28-30份的聚碳酸酯二醇、8-10份丙酮溶液。

4.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤2中所述填料为14-16份的聚酰亚胺气凝胶。

5.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤2中所述分散剂为壬基酚聚氧乙烯醚。

6.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤2中所述增稠剂为羧甲基纤维素钠。

7.根据权利要求1所述以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,其特征在于,步骤2、步骤4中所述消泡剂为聚二甲基硅氧烷。

技术总结

本发明公开了以聚酰亚胺气凝胶为填料的耐高温聚氨酯涂料的制备方法,是对聚氨酯涂料进行改性,即在聚氨酯涂料的制备中加入聚酰亚胺气凝胶填料进行混合,利用聚酰亚胺气凝胶高比表面积、低密度、低热导率等优点,使聚氨酯涂料具有耐高温性能。经实验检测,该耐高温聚氨酯涂料所制备的涂层在25℃下显示出低的热导率[0.0335~0.0515W/(m·K)];随着外界温度从25℃升至300℃,该涂层的热导率从0.0335W/(m·K)增至0.0603W/(m·K),证明在高温下仍有较强的耐热性和隔热性。

技术研发人员:栾飞,李先浩,霍延东

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!