一种电池液冷板涂层及其制备方法与流程

本发明属于电池,具体涉及一种电池液冷板涂层及其制备方法。

背景技术:

1、近年来,新能源汽车普遍使用高能量密度电池包,动力电池在充放电过程中会产生大量的热量。热量通过与电池包密接的液冷板传递,被液冷板内部冷却液带走。因此,液冷板的导热功率非常重要。又随着新能源汽车的普及,人们对其安全性的关注也越来越高。动力电池在充放电过程中的电压动辄几百伏,这就对液冷板的绝缘性能提出了更高的要求。

2、人们开始尝试采用具有导热特性的绝缘聚酰亚胺薄膜,来解决液冷板绝缘、散热的问题。目前的技术方案是先制备聚酰胺酸溶液,然后流延涂布成膜,接着将聚酰亚胺薄膜与液冷板通过热压的方式,贴合在一起。但是通过热压的方式将聚酰亚胺薄膜与液冷板贴合在一起,其工序较为复杂;且成膜有损耗率,贴膜也有损耗率,成品液冷板膜的收率较低。另外,聚酰亚胺薄膜与液冷板之间还需要通过环氧胶或者丙烯酸胶粘结,既减少了空间又增加了成本。

3、现有技术中,改良聚酰亚胺薄膜/涂层的导热性能及绝缘性能的主要方法是往聚酰胺酸溶液中加入纳米无机填料。纳米无机填料具有很高的比表面积和孔隙率,会在聚酰胺酸溶液内部会形成网状结构,并且通过吸附和表面张力的作用,导致容易分子聚集在这些结构表面,抑制溶剂的挥发。对于直接在液冷板上涂布或喷涂聚酰胺酸溶液涂层的方式,液冷板进行烘烤时,涂层底部溶剂更加不易挥发出来,导致涂层变硬发脆,最终导致涂层碎裂。此外,由于涂层与液冷板之间存在残余溶剂,涂层与液冷板间粘结性变差,涂层容易脱落,导致液冷板导热性能与绝缘性能下降。

4、另外,众所周知,聚酰亚胺薄膜/涂层厚度越薄,导热效果越好,但其绝缘性能就会有所下降;聚酰亚胺薄膜/涂层厚度越厚,绝缘效果越好;但聚酰亚胺薄膜/涂层厚度大于100μm时,其导热性能明显下降。当一次性涂布或喷涂50μm以上厚度的涂层,底部溶剂更加难以挥发,同样会导致涂层碎裂等问题。且树脂中或涂布环境中难免存在杂质,更加容易降低涂层绝缘性能。

5、为了解决现有技术存在的上述问题,本发明由此而来。

技术实现思路

1、针对现有技术存在的上述不足,本发明提供了一种具有高导热性、高粘结性及高绝缘性的电池液冷板涂层及其制备方法,本发明通过多次涂覆形成规格厚度较厚涂层,该制备方法具有低成本、工艺简单、便于产业化的特点。

2、本发明的技术方案为:

3、本发明提供了一种电池液冷板涂层的制备方法,包括以下步骤:

4、s1、将氧化铝和分散剂在非质子型的第一极性溶剂中分散,得到氧化铝浆料;将固化剂在非质子型的第二极性溶剂分散,得到固化剂溶液;向非质子型的第二极性溶剂中加入二胺单体和二酐单体,搅拌一段时间,得到聚酰胺酸溶液;

5、s2、将氧化铝浆料、固化剂溶液、聚酰胺酸溶液和助剂混合并充分搅拌,得到聚酰胺酸涂料;

6、s3、将聚酰胺酸涂料脱泡,先在电池液冷板上涂覆第一层,进行去溶剂处理;冷却后再涂覆第二层,阶段升温进行热亚胺化处理,形成由第一涂层和第二涂层组成的聚酰亚胺涂层,聚酰亚胺涂层厚度大于等于50微米。

7、优选地,s1步骤中,所述分散剂的质量和所述氧化铝的质量之比为(0.03~0.20):1,所述氧化铝浆料的质量浓度为7~20%。

8、优选地,s1步骤中,所述二胺单体为芳香族二元胺,所述芳香族二元胺至少包括对苯二胺,对苯二胺的物质的量占全部二元胺组分物质的量的5%-20%;所述二酐单体为芳香族四羧酸二酐;二胺单体和二酐单体的摩尔比为1:0.99~1:1.02,制备聚酰胺酸溶液所用的二胺单体和二酐单体的质量之和与第二极性溶剂的质量之比为15~25:100。

9、优选地,s1步骤中,所述固化剂为异氰酸酯,固化剂溶液的质量浓度5~15%。

10、优选地,s1步骤中,第一极性溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的任意一种或多种;

11、第二极性溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的任意一种或多种。

12、优选地,s2步骤中,所述氧化铝浆料中的氧化铝质量与所述聚酰胺酸溶液中二胺单体和二酐单体质量之和的比为(0.1~0.3):1;所述固化剂溶液中的固化剂的质量与所述聚酰胺酸溶液中二胺单体和二酐单体质量之和的比为(0.005~0.15):1。

13、优选地,所述助剂包括流平剂和/或消泡剂。

14、优选地,s3步骤中,去溶剂处理的过程为:升温至60~100℃,保温20min~60min,升温至160~180℃,保温10~30min。

15、优选地,s3步骤中,热亚胺化处理的过程为:升温至80~120℃,保温40min~100min,升温至160~180℃,保温20~40min,升温至300~350℃,保温20~40min,升温至450℃,保温20~60min。

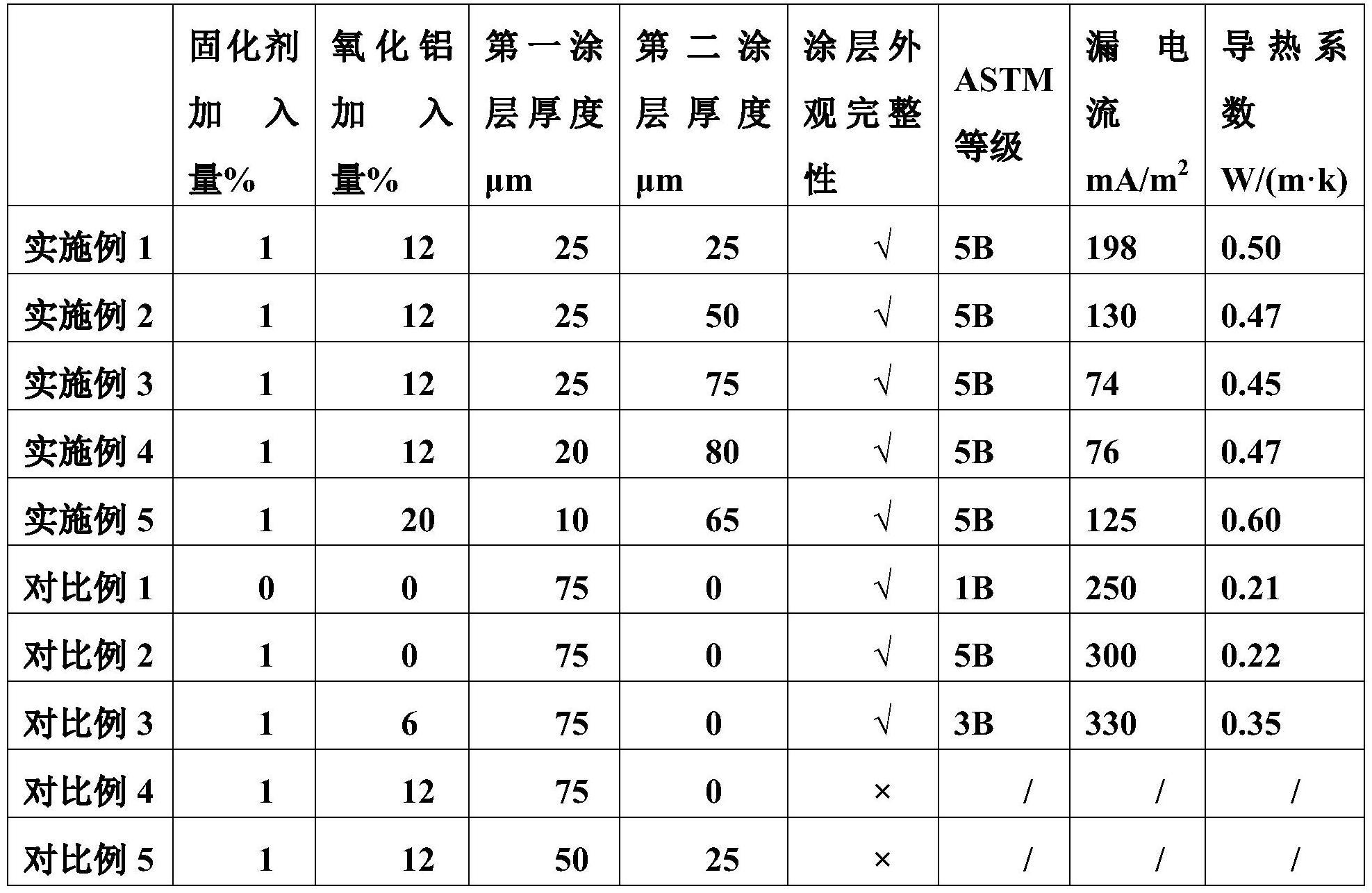

16、本发明还提供了一种电池液冷板涂层,采用上述制备方法制得,所述第一涂层的厚度小于所述第二涂层的厚度,所述第一涂层的厚度为10~50μm,所述第二涂层的厚度为25~90μm,所述聚酰亚胺涂层的厚度为50μm以上。聚酰亚胺涂层具有高粘结性、高导热性和高绝缘性,百格测试法astm等级达5b,漏电流≤200ma/m2,导热系数>0.4w/(m·k)。

17、本发明的有益效果是:

18、(1)本发明通过多次涂覆的方式,解决了氧化铝对涂层底部溶剂抑制挥发的作用,减少了涂层底部残余溶剂含量,增加了涂层的强度,避免了涂层碎裂;残余溶剂的蒸发增加了液冷板的粘结力,防止了涂层的脱落,增加了液冷板的导热性及绝缘性;

19、(2)本发明通过多次涂覆的方式,减少了杂质点对涂层性能的影响,同时增加了涂层的厚度,共同作用下增强了液冷板的绝缘性能;

20、(3)本发明直接在电池液冷板上涂覆涂料形成涂层,先在电池液冷板上涂覆第一层,进行低温去溶剂处理,冷却后再涂覆第二层,阶段升温进行热亚胺化处理,该制备方法工艺简单,降低了成本,便于工业化。

技术特征:

1.一种电池液冷板涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,s1步骤中,所述分散剂的质量和所述氧化铝的质量之比为(0.03~0.20):1,所述氧化铝浆料的质量浓度为7~20%。

3.根据权利要求1所述的制备方法,其特征在于,s1步骤中,所述二胺单体为芳香族二元胺,所述芳香族二元胺至少包括对苯二胺,对苯二胺的物质的量占全部二元胺组分物质的量的5%-20%;所述二酐单体为芳香族四羧酸二酐;二胺单体和二酐单体的摩尔比为1:0.99~1:1.02,制备聚酰胺酸溶液所用的二胺单体和二酐单体的质量之和与第二极性溶剂的质量之比为15~25:100。

4.根据权利要求1所述的制备方法,其特征在于,s1步骤中,所述固化剂为异氰酸酯,固化剂溶液的质量浓度5~15%。

5.根据权利要求1所述的制备方法,其特征在于,s1步骤中,第一极性溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的任意一种或多种;

6.根据权利要求1所述的制备方法,其特征在于,s2步骤中,所述氧化铝浆料中的氧化铝质量与所述聚酰胺酸溶液中二胺单体和二酐单体质量之和的比为(0.1~0.3):1;所述固化剂溶液中的固化剂的质量与所述聚酰胺酸溶液中二胺单体和二酐单体质量之和的比为(0.005~0.15):1。

7.根据权利要求1所述的制备方法,其特征在于,所述助剂包括流平剂和/或消泡剂。

8.根据权利要求1所述的制备方法,其特征在于,s3步骤中,去溶剂处理的过程为:升温至60~100℃,保温20min~60min,升温至160~180℃,保温10~30min。

9.根据权利要求1所述的制备方法,其特征在于,s3步骤中,热亚胺化处理的过程为:升温至80~120℃,保温40min~100min,升温至160~180℃,保温20~40min,升温至300~350℃,保温20~40min,升温至450℃,保温20~60min。

10.一种电池液冷板涂层,其特征在于,采用权利要求1-9任一项所述的制备方法制得,所述第一涂层的厚度小于所述第二涂层的厚度,所述第一涂层的厚度为10~50μm,所述第二涂层的厚度为25~90μm,所述聚酰亚胺涂层的厚度为50μm以上。

技术总结

本发明公开了一种电池液冷板涂层及其制备方法,包括以下步骤:S1、将氧化铝和分散剂在非质子型的第一极性溶剂中分散,得到氧化铝浆料;将固化剂在非质子型的第二极性溶剂分散,得到固化剂溶液;向非质子型的第二极性溶剂中加入二胺单体和二酐单体,搅拌一段时间,得到聚酰胺酸溶液;S2、将氧化铝浆料、固化剂溶液、聚酰胺酸溶液和助剂混合并充分搅拌,得到聚酰胺酸涂料;S3、将聚酰胺酸涂料脱泡,先在电池液冷板上涂覆第一层,进行去溶剂处理;冷却后再涂覆第二层,阶段升温进行热亚胺化处理,形成由第一涂层和第二涂层组成的聚酰亚胺涂层。本发明通过多次涂覆形成规格厚度较厚涂层,所得聚酰亚胺涂层具有高粘结性、高导热性和高绝缘性。

技术研发人员:刘亮,付高辉,黄奕嘉,赵永彬

受保护的技术使用者:苏州科丽尔化学有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!