一种耐低温石墨烯超疏水涂料及制备方法与流程

本发明属于涂料,涉及超疏水材料涂料,涉及一种耐低温石墨烯超疏水涂料的制备方法。

背景技术:

1、近年来,随着纳米材料的发展,超疏水纳米涂层开始受到科学家们的广泛关注。

2、受自然界疏水现象的启发,通过模仿荷叶表面,研究人员制备了具有特殊润湿性的纳米结构或微纳复合结构的超疏水涂层。超疏水涂层表面的静态水接触角大于150°,滚动角小于10°。

3、超疏水涂料的研究也日益增多,不论是实验室研究还是目前市场调查,超疏水纳米涂料的发展非常迅速,在实际应用层面也取得了很大的进步。

4、超疏水表面的研究大致分为两类,第一种是优化超疏水表面微纳结构设计。第二种是构造低表面能的表面。在材料表面构建粗糙结构的方式主要有两种,一种是基于材料本身进行构建,如刻蚀法,模板法,激光烧蚀法等,另一种是在材料表面构建“外来物”,如气相沉积法,涂膜法等。在实际应用中,对于已经成型的产品和器件来说,比如航空航天、汽车、家电等需要大面积处理及形状不规则的表面,想要进行表面粗糙化预处理,其难度较大。涂料是规模化表面处理的一个重要手段,其处理过程简单、技术设备要求低、且适用于不同基材。

5、但是对于长时间处于低温下的表面,尤其是低温高湿环境中运行的设备,要求超疏水表面必须具备耐低温特性,即在冷表面状态下能否持续保持超疏水的特性。很多超疏水涂层在0℃以上液滴呈现较高的接触角,较小的滚动角,但是在0℃以下就失去了超疏水性。因此,如何制备能在低温下保持超疏水特性的涂层,仍然是一个具有挑战性的问题。

6、二氧化硅是常见的无机填料,因其比表面积大、无毒、反应活性高等,在涂料行业应用很广泛。

7、石墨烯近年来被广泛研究和应用于各个领域,特别是在涂料行业,应用更为广泛。石墨烯是一种由碳原子以sp2杂化轨道形成共价键连接而成的蜂窝状二维结构材料,具有高电导率、高导热系数、高比表面积、高透光率和优异的机械性能等优异的理化性质。另外,石墨烯良好的疏水性使其更易合成超疏水性材料,并且可以提升复合材料的机械稳定性、电热学特性,能够加强涂料的性能,延长涂料的使用寿命。

技术实现思路

1、为了解决目前研究的不足及实际应用的迫切需求,本发明提供了一种能在低温下保持超疏水特性的石墨烯涂料及制备方法,促进超疏水涂层在低温领域的应用。

2、为了实现上述目的,本发明采用以下技术方案:

3、本发明首先提供了一种耐低温石墨烯超疏水涂料,所述耐低温石墨烯超疏水涂料按重量份数计包括:改性石墨烯0.01份-2份,纳米疏水二氧化硅12份-35份,含氟有机硅烷0.2份-25份,硅烷偶联剂0.1份-16份,溶剂15份-30份,水性乳液或水性树脂10份-40份与助剂0.01份-6份。

4、作为本发明的一种优选方案,所述含氟有机硅烷为全氟十二烷基三乙氧基硅烷、全氟十二烷基三氯硅烷、全氟辛基甲基二氯硅烷、全氟辛基三甲氧基硅烷、全氟癸基三甲氧基硅烷、全氟癸基三乙氧基硅烷、全氟癸基二甲基氯硅烷、全氟辛基二甲基甲氧基硅烷、全氟癸基三氯硅烷、全氟辛基二甲基氯硅烷、全氟十四烷基三乙氧基硅烷中的至少一种。

5、作为本发明的一种优选方案,所述硅烷偶联剂为乙烯基三氯硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、甲基三氯硅烷、乙基二甲基硅烷、甲基三甲氧基硅烷、丙基三甲氧基硅烷、(3-巯基丙基)三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、二甲基二氯硅烷、十二烷基三甲氧基硅烷、3-氨丙基三乙氧基硅烷中的至少一种。

6、作为本发明的一种优选方案,所述溶剂为去离子水、无水乙醇的一种或两种混合物。

7、作为本发明的一种优选方案,所述水性乳液为水性聚氨酯乳液、水性丙烯酸乳液、水性氟碳树脂、水性含氟丙烯酸类树脂中的至少一种。

8、作为本发明的一种优选方案,所述助剂为消泡剂与附着力促进剂。

9、作为本发明的一种优选方案,所述纳米疏水二氧化硅的粒径为10nm-50nm,包含至少一种粒径的纳米疏水二氧化硅。

10、作为本发明的一种优选方案,所述改性石墨烯的微观厚度1-3nm,片层直径10-50μm。

11、本发明还提供了上述的耐低温石墨烯超疏水涂料的制备方法,所述制备方法包括以下步骤:

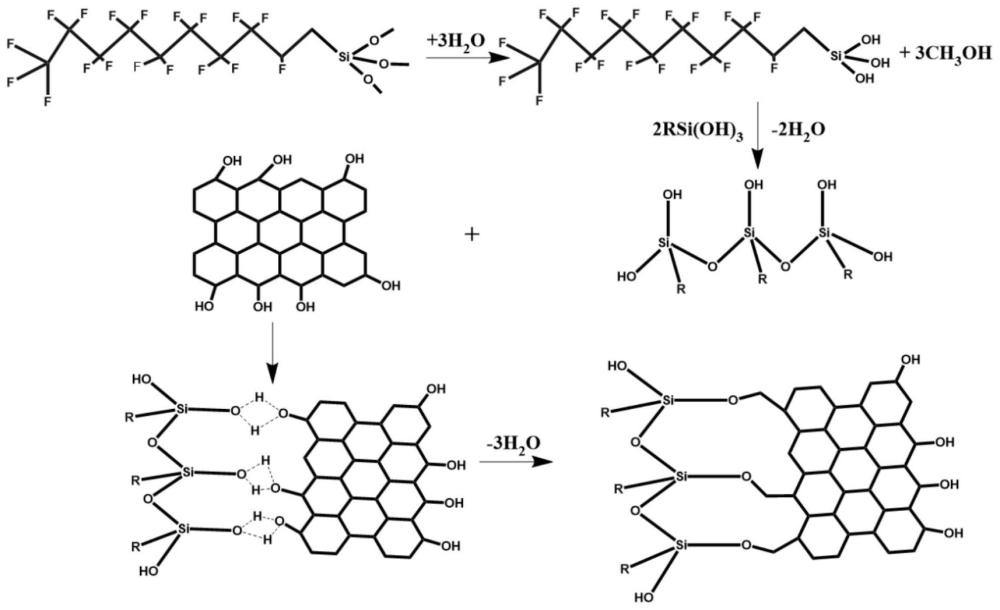

12、1)疏水改性石墨烯的制备:在去离子水中加入乙酸,再加入含氟有机硅烷,超声分散,得到含氟有机硅烷的预水解溶液,加入石墨烯,加热反应一段时间后进行离心,离心后的石墨烯加入到无水乙醇-水的混合溶液中,多次离心,清洗,真空烘烤并干燥,研磨,得到疏水改性的石墨烯粉末;

13、2)超疏水纳米混合粒子悬浮液的制备:真空环境中,在无水乙醇中加入硅烷偶联剂,磁力搅拌混匀,将不同粒径的纳米疏水二氧化硅依次加入到含硅烷偶联剂的无水乙醇溶液中,分散均匀后加入步骤1)得到的改性石墨烯粉末,搅拌均匀,得到超疏水纳米复合粒子悬浮液;

14、3)超疏水涂料的制备:

15、向步骤2)得到的超疏水纳米复合粒子悬浮液加入水性乳液或水性树脂,滴加时间不少于15min;继续加入消泡剂与附着力促进剂,在真空环境中充分搅拌,混合均匀后制得耐低温石墨烯超疏水涂料。

16、作为本发明的一种优选方案,步骤2)中,改性石墨烯粉末加入后,搅拌转速为400-700r/min,搅拌时间8-12h。

17、本发明还提供了上述耐低温石墨烯超疏水涂料的应用,本发明的超疏水涂层的制备方法为喷涂法。基材需用酒精或其他试剂处理干净并干燥后再喷涂,然后取以上步骤制备的超疏水涂料和异氰酸酯固化剂按照质量比5:1-10:1充分搅拌混合均匀用喷枪均匀喷涂在基材表面,喷涂距离15厘米左右,中流量,中雾化喷涂,直到表面完全润湿,自干24h。

18、与现有技术相比,本发明具有以下有益效果:

19、1)本发明所使用的少层纳米级石墨烯粉末经过疏水改性后协同不同粒径的纳米疏水二氧化硅均匀分散在超疏水涂料中,喷涂后的涂层呈现致密的多级纳米粗糙结构,使涂层在低温条件下仍具有优异的超疏水性能。

20、2)本发明改性后的石墨烯的添加大大增强了涂层的机械性能,延长了涂层的寿命。

21、3)本发明为水性超疏水涂料,相比于油性涂料,属于环境友好型涂料。

22、4)本发明的耐低温石墨烯超疏水涂料适用于金属、陶瓷、塑料等多种基材,与基体结合良好,涂层稳定性好,耐候性好。

23、5)本发明提供的耐低温石墨烯超疏水涂料制备工艺简单,操作便捷,涂膜性能良好,适合大规模工业生产应用。

技术特征:

1.一种耐低温石墨烯超疏水涂料,其特征在于,所述耐低温石墨烯超疏水涂料按重量份数计包括:改性石墨烯0.01份-2份,纳米疏水二氧化硅12份-35份,含氟有机硅烷0.2份-25份,硅烷偶联剂0.1份-16份,溶剂15份-30份,水性乳液或水性树脂10份-40份与助剂0.01份-6份。

2.根据权利要求1所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述含氟有机硅烷为全氟十二烷基三乙氧基硅烷、全氟十二烷基三氯硅烷、全氟辛基甲基二氯硅烷、全氟辛基三甲氧基硅烷、全氟癸基三甲氧基硅烷、全氟癸基三乙氧基硅烷、全氟癸基二甲基氯硅烷、全氟辛基二甲基甲氧基硅烷、全氟癸基三氯硅烷、全氟辛基二甲基氯硅烷、全氟十四烷基三乙氧基硅烷中的至少一种。

3.根据权利要求1所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述硅烷偶联剂为乙烯基三氯硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、甲基三氯硅烷、乙基二甲基硅烷、甲基三甲氧基硅烷、丙基三甲氧基硅烷、(3-巯基丙基)三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、二甲基二氯硅烷、十二烷基三甲氧基硅烷、3-氨丙基三乙氧基硅烷中的至少一种。

4.根据权利要求1所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述溶剂为去离子水、无水乙醇的一种或两种混合物。

5.根据权利要求1所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述水性乳液为水性聚氨酯乳液、水性丙烯酸乳液、水性氟碳树脂、水性含氟丙烯酸类树脂中的至少一种。

6.根据权利要求1所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述助剂为消泡剂与附着力促进剂。

7.根据权利要求1-6任一项所述的一种耐低温石墨烯超疏水涂料,其特征在于,所述纳米疏水二氧化硅的粒径为10nm-50nm,包含至少一种粒径的纳米疏水二氧化硅;所述改性石墨烯的微观厚度1-3nm,片层直径10-50μm。

8.一种如权利要求1-7任一项所述的耐低温石墨烯超疏水涂料的制备方法,其特征在于,所述制备方法包括以下步骤:

9.根据权利要求8所述的耐低温石墨烯超疏水涂料的制备方法,其特征在于,步骤2)中,改性石墨烯粉末加入后,搅拌转速为400-700r/min,搅拌时间8-12h。

10.一种耐低温石墨烯超疏水涂料的应用,其特征在于,所述耐低温石墨烯超疏水涂料在超疏水涂层中的应用,包括将基材处理干净并干燥后再喷涂,取权利要求1-6任一项所述的超疏水涂料和异氰酸酯固化剂按照质量比5:1-10:1充分搅拌混合均匀用喷枪均匀喷涂在基材表面,喷涂距离15厘米,直到表面完全润湿,自干24h,得到超疏水涂层。

技术总结

本发明公开了一种耐低温石墨烯超疏水涂料及制备方法,包括纳米疏水二氧化硅,疏水改性石墨烯,含氟有机硅烷,硅烷偶联剂,溶剂,水性乳液/树脂,助剂与异氰酸酯固化剂。本发明制备的石墨烯超疏水涂料喷涂后的涂层呈现致密的多级纳米粗糙结构,使涂层在低温条件下仍具有优异的超疏水性能,能够延缓结霜、快速融霜,是一款性能良好的耐低温石墨烯超疏水涂料。本发明所得的耐低温超疏水涂料制备工艺简单,成本低廉,易于扩展到各种基材表面,适合大规模制备,在防覆冰、制冷、建筑等领域有广泛的应用前景。

技术研发人员:陈威,金蕊,曹衍龙,杨军丽

受保护的技术使用者:浙江烯微新能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!