一种高强度等比例型双组份硅烷改性胶黏剂及其制备方法与流程

本发明属于胶粘剂,涉及一种高强度等比例型双组份硅烷改性胶黏剂及其制备方法。

背景技术:

1、胶黏剂是一种化学粘接剂,通过化学反应机理将两种基材粘接在一起。随着工业制造生产向高效、节能、轻量化、低成本的方向发展,胶黏剂在工业中的应用越来越显示出重要作用,代替以往装配过程中使用的焊接、铆接等工艺。胶黏剂不仅在密封防漏、提高构件的强质比和减轻质量等方面起重要作用,而且对提高装配件的整体性能、简化工艺、提高生产效率、降低成本等也呈现出明显的效果。

2、硅烷改性胶黏剂是一种以端硅烷基聚醚或端硅烷基聚氨酯为基础聚合物,搭配填料和助剂,可在室温环境中与空气中的湿气接触发生硫化交联形成以si-o-si为骨架的弹性体。且由于其基础聚合物在主链结构上保持了类同聚氨酯主链聚醚链段和在端基结构上保持了类同硅酮胶基础聚合物聚二甲基硅氧烷结构的因素,使硅烷改性聚醚基础聚合物兼具聚氨酯和硅酮胶的优良性能,且硫化副产物为甲醇/乙醇,对人体和环境友好,是一类环保型胶黏剂。硫化后形成的si-o-si键为体系提供了耐水、耐候、耐久、耐老化等方面的优良性能。

3、硅烷改性胶黏剂的反应机理是在湿气(水气)条件下,端硅烷基水解形成-oh基,-oh基再与-oh基缩合形成以si-o-si键为骨架的弹性体,所以单组份的硅烷改性胶黏剂在固化速度方面会存在一定的局限性。双组份形式的硅烷改性胶黏剂在固化速度性能方面会远远优于单组份形式的胶黏剂,但大部分生产厂家在以常规的纳米碳酸钙、高岭土等粉体材料为补强填料时,通常存在为了满足挤出使用性能,体系中填料添加量低导致胶粘剂强度低、触变性差、不满足粘接强度要求,或者由于填料添加量过高而导致挤出性能差,造成使用困难。

技术实现思路

1、本发明涉及一种高强度等比例型双组份硅烷改性胶黏剂及其制备方法,属于胶黏剂技术领域。本发明胶黏剂由a组分和b组分等质量比制备而成,a组分包含以下重量份原料:端硅烷基聚醚基础聚合物①15~30份、端硅烷基聚醚基础聚合物②15~30份、纳米填料40~70份、硅烷偶联剂1.6~4份、复合硫化催化剂0.1~0.3份、羟基清除剂1~3份。b组分包含以下重量份原料:新型活性增塑剂20~50份、填料40~70份、有机硅改性环氧树脂10~20份、固化剂0.05~0.2份。添加有机硅改性环氧树脂,提高胶黏剂的强度和耐疲劳性能。新型活性增塑剂与基础聚合物发生交联反应,不会渗出至基材表面而产生污染。

2、本发明的目的可以通过以下技术方案实现:

3、一种高强度等比例型双组份硅烷改性胶黏剂,所述双组份硅烷改性胶黏剂由a组分和b组分等质量比制备而成,所述a组分包含以下重量份原料:端硅烷基聚醚基础聚合物①15~30份、端硅烷基聚醚基础聚合物②15~30份、纳米填料40~70份、硅烷偶联剂1.6~4份、复合硫化催化剂0.1~0.3份、羟基清除剂1~3份。b组分包含以下重量份原料:新型活性增塑剂20~50份、填料40~70份、有机硅改性环氧树脂10~20份、固化剂0.05~0.2份。

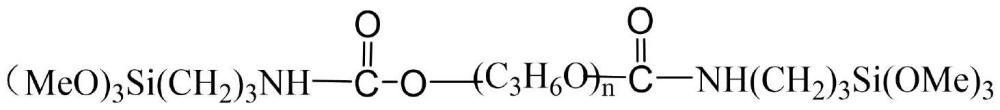

4、进一步地,所述端硅烷基聚醚基础聚合物①和端硅烷基聚醚基础聚合物②的结构式如下,

5、端硅烷基聚醚基础聚合物①:

6、

7、端硅烷基聚醚基础聚合物②:

8、

9、进一步地,所述纳米填料为改性纳米碳酸钙,所述硅烷偶联剂为(ch3o)3sic3h6nhch2ch2cooc3h6si(och3)3或(c2h5o)3sic3h6nhch2ch2cooc3h6si(och3)3,所述羟基清除剂为乙烯基三甲氧基硅烷。

10、进一步地,所述复合硫化催化剂由质量比为1:1的环氧促进剂dmp-30和双乙酰丙酮基二丁基锡组成,所述固化剂为甘油磷酸钠,所述新型活性增塑剂的结构式如下:

11、

12、进一步地,所述有机硅改性环氧树脂的制备方法包括以下步骤:

13、a1:将环氧树脂和辛酸亚锡混合升温,得到物质a并保温15min;

14、a2:然后多次加入聚硅氧烷,搅拌升温,反应后停止加热,降温得到有机硅改性环氧树脂。

15、进一步地,所述步骤a1中的辛酸亚锡占环氧树脂质量的0.15%,所述升温是指升温至70℃。

16、进一步地,所述步骤a2中的多次是指3~4次,所述聚硅氧烷占环氧树脂质量的6%,所述升温是指升温至85℃。

17、进一步地,所述步骤a2中反应的时间为2h,所述降温是指降温至30℃。

18、采用上述高强度等比例型双组份硅烷改性胶黏剂的制备方法包括以下步骤:

19、s1:纳米填料和端硅烷基聚醚基础聚合物②在真空条件下混合,加热脱水,然后降温加入端硅烷基聚醚基础聚合物①真空搅拌,随后加入羟基清除剂、硅烷偶联剂、复合硫化催化剂,再进行搅拌得到a组份;

20、s2:新型活性增塑剂与填料混合搅拌,随后降温加入有机硅改性环氧树脂和固化剂,搅拌得到b组份;

21、s3:将步骤s1得到的a组分与步骤s2得到的b组分两者按照质量比为1:1进行混合,形成双组份硅烷改性胶黏剂。

22、进一步地,所述步骤s1中所述混合的时间为2~3h,加热是指加热至100~110℃,脱水是指水分降至300~500ppm,所述降温是指降至25~45℃,所述真空搅拌的时间为15~25min,所述再进行搅拌的时间为30~45min,所述步骤s2中混合搅拌的时间为2h,所述降温是指降至30~50℃,所述搅拌的时间为30~45min。

23、本发明的有益效果:

24、(1)双组份胶黏剂,解决单组份胶黏剂受环境中湿度的影响,在低温低湿环境下固化速度慢的问题。

25、(2)添加有机硅改性环氧树脂,提高胶黏剂的强度和耐疲劳性能,同时挤出性良好,使用便捷。

26、(3)新型活性增塑剂与基础聚合物发生交联反应,胶粘剂在使用过程中不会渗出至基材表面而产生污染。

技术特征:

1.一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述双组份硅烷改性胶黏剂由a组分和b组分等质量比制备而成,所述a组分包含以下重量份原料:端硅烷基聚醚基础聚合物①15~30份、端硅烷基聚醚基础聚合物②15~30份、纳米填料40~70份、硅烷偶联剂1.6~4份、复合硫化催化剂0.1~0.3份、羟基清除剂1~3份。b组分包含以下重量份原料:新型活性增塑剂20~50份、填料40~70份、有机硅改性环氧树脂10~20份、固化剂0.05~0.2份。

2.根据权利要求1所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述端硅烷基聚醚基础聚合物①和端硅烷基聚醚基础聚合物②的结构式如下,

3.根据权利要求1所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述纳米填料为改性纳米碳酸钙,所述硅烷偶联剂为(ch3o)3sic3h6nhch2ch2cooc3h6si(och3)3或

4.根据权利要求1所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述复合硫化催化剂由质量比为1:1的环氧促进剂dmp-30和双乙酰丙酮基二丁基锡组成,所述固化剂为甘油磷酸钠,所述新型活性增塑剂的结构式如下:

5.根据权利要求1所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述有机硅改性环氧树脂的制备方法包括以下步骤:

6.根据权利要求5所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述步骤a1中的辛酸亚锡占环氧树脂质量的0.15%,所述升温是指升温至70℃。

7.根据权利要求5所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述步骤a2中的多次是指3~4次,所述聚硅氧烷占环氧树脂质量的6%,所述升温是指升温至85℃。

8.根据权利要求5所述的一种高强度等比例型双组份硅烷改性胶黏剂,其特征在于,所述步骤a2中反应的时间为2h,所述降温是指降温至30℃。

9.一种如权利要求1~8任一项所述的高强度等比例型双组份硅烷改性胶黏剂的制备方法,其特征在于,所述高强度等比例型双组份硅烷改性胶黏剂的制备方法包括以下步骤:

10.根据权利要求9所述的一种高强度等比例型双组份硅烷改性胶黏剂的制备方法,其特征在于,所述步骤s1中所述混合的时间为2~3h,加热是指加热至100~110℃,脱水是指水分降至300~500ppm,所述降温是指降至25~45℃,所述真空搅拌的时间为15~25min,所述再进行搅拌的时间为30~45min,所述步骤s2中混合搅拌的时间为2h,所述降温是指降至30~50℃,所述搅拌的时间为30~45min。

技术总结

本发明涉及一种高强度等比例型双组份硅烷改性胶黏剂及其制备方法,属于胶黏剂技术领域。本发明胶黏剂由A组分和B组分等质量比制备而成,A组分包含以下重量份原料:端硅烷基聚醚基础聚合物①15~30份、端硅烷基聚醚基础聚合物②15~30份、纳米填料40~70份、硅烷偶联剂1.6~4份、复合硫化催化剂0.1~0.3份、羟基清除剂1~3份。B组分包含以下重量份原料:新型活性增塑剂20~50份、填料40~70份、有机硅改性环氧树脂10~20份、固化剂0.05~0.2份。添加有机硅改性环氧树脂,提高胶黏剂的强度和耐疲劳性能。新型活性增塑剂与基础聚合物发生交联反应,不会渗出至基材表面而产生污染。

技术研发人员:刁发进,梁卓恩,黎耀钟,翟晓旭,曹阳杰,章涛

受保护的技术使用者:广东高士高科实业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!