应用于玻璃表面的高光泽度水性涂料的制作方法

本申请涉及水性涂料,更具体地说,它涉及应用于玻璃表面的高光泽度水性涂料。

背景技术:

1、随着经济和科学技术的不断进步,玻璃制品的涂装保护愈来愈普遍,对玻璃涂料的性能要求也愈来愈高。玻璃表面通常非常光滑,普通的涂料很难在玻璃表面附着。有机溶剂型玻璃涂料因表面渗透性强,可增加其附着力和表面保护能力,所以在平滑的玻璃表面上仍能拥有较好的附着力,且涂膜致密,光泽度高。在有高装饰性要求的场合,高光泽涂料多使用有机溶剂型涂料来实现。然而,现有的有机溶剂型玻璃涂料含有大量苯、甲醛等挥发性有机物,对人体健康和生态环境有害,不符合现代化的环保理念。

2、水性涂料因不添加有机溶剂,以水为介质,无毒无异味不易燃,符合绿色环保理念,逐步取代有机溶剂型涂料在市场的主要地位。目前,水性玻璃涂料常见的主要为水性丙烯酸树脂和水性聚氨酯树脂,现有的水性玻璃涂料由于基材的特殊性,如玻璃表面的光滑度非常高,且水的表面张力较大,对玻璃表面的润湿性差,因此普遍存在附着力不佳,硬度低,耐磨性差,透光率低,光泽度低等缺点。尤其对于有高装饰性要求的场合,如车载玻璃等高端产品上,现有的水性玻璃涂料的性能难以满足当前的应用需求。基于上述陈述,本申请提供了应用于玻璃表面的高光泽度水性涂料。

技术实现思路

1、为了解决现有的水性玻璃涂料普遍存在附着力不佳,硬度低,耐磨性差,透光率低,光泽度低等缺陷,本申请提供了应用于玻璃表面的高光泽度水性涂料。

2、本申请提供了应用于玻璃表面的高光泽度水性涂料,采用如下的技术方案:

3、应用于玻璃表面的高光泽度水性涂料,包括a组份和b组份,所述a组份包括以下重量份的原料:水性丙烯酸树脂80-100份、改性填料30-50份、复合添加剂5-12份、成膜助剂0.8-1.5份、水35-50份;所述b组份为异氰酸酯固化剂。

4、优选的,所述b组份的添加量为a组份总质量的3.2-6%。

5、优选的,所述a组份包括以下重量份的原料:水性丙烯酸树脂85-95份、改性填料35-45份、复合添加剂8-10份、成膜助剂1-1.4份、水40-46份。

6、优选的,所述a组份包括以下重量份的原料:水性丙烯酸树脂90份、改性填料40份、复合添加剂9份、成膜助剂1.2份、水44份。

7、优选的,所述b组份的添加量为a组份总质量的4.8%。

8、优选的,所述改性填料由以下方法制得:

9、(1)将碳酸钙、硅酸铝和二氧化钛混合研磨得d50粒径为0.1-1μm的混合填料;

10、(2)控制料液比为1:3-5,在55-65℃的温度下,将混合填料加入到酸性溶液中,以300-500r/min的搅拌速率搅拌分散10-30min,搅拌分散均匀后保温静置1-2h,过滤去除滤液后置于80-100℃的温度下烘干,得预处理填料;

11、(3)控制预处理填料、羧甲基纤维素钠、硅烷偶联剂和去离子水的质量比为4:4-5:0.3-0.5:10,将预处理填料、羧甲基纤维素钠、硅烷偶联剂共同加入到去离子水中,以300-500r/min的搅拌速率搅拌混合20-40min后,喷雾干燥即得所需改性填料。

12、优选的,所述步骤(1)中碳酸钙、硅酸铝和二氧化钛的质量比为4-5:3:1。

13、优选的,所述步骤(2)中酸性溶液为0.3-0.7mol/l的植酸水溶液。

14、优选的,所述步骤(3)中喷雾干燥条件如下:喷雾雾化压力为0.7-1mpa,喷雾出料口温度为80-100℃。

15、优选的,所述复合添加剂包括质量比2.8-4.0:1的甲基丙烯酸缩水甘油酯和四氢邻苯二甲酸二缩水甘油酯。

16、优选的,所述a组份的制备方法如下:

17、将水性丙烯酸树脂和复合添加剂共同加入到水中,以800-1200r/min的转速搅拌混合20-40min后,加入改性填料和成膜助剂,继续搅拌混合20-40min,制得a组份。

18、优选的,所述应用于玻璃表面的高光泽度水性涂料的使用方法如下:将a组份和b组份搅拌混合均匀后,喷涂到玻璃基材表面固化形成涂层。

19、综上所述,本申请具有以下有益效果:

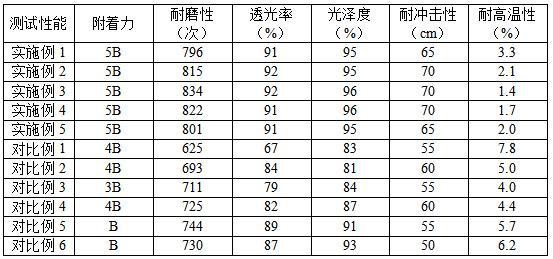

20、本申请以水性丙烯酸树脂、改性填料、复配添加剂、成膜助剂和水制成a组份,以异氰酸酯固化剂做b组份,a、b组份共同制成双组份的环保无污染的高光泽水性涂料,其应用于玻璃表面能够形成稳定、坚硬的涂层,涂层硬度高、耐磨性好、附着力强、耐酸碱性强、耐候性高、透光率高、光泽度高、装饰性高,综合性能优异。

21、本申请选用碳酸钙、硅酸铝和二氧化钛共同作为混合填料,将混合填料利用酸性溶液预处理后,加羧甲基纤维素钠、硅烷偶联剂混合改性制得改性填料。本申请通过控制碳酸钙、硅酸铝和二氧化钛的用量配比,能够在实现改性填料高填充的同时,保证制得涂料的高透明度、高光泽度、高耐久性等综合性能,降低涂料生产成本。本申请选用植酸水溶液对混合填料进行预处理,通过活化混合填料和调整混合填料表面特性,增强混合填料与涂料体系、涂料基材之间的粘附性,提高涂覆性能的同时,确保形成的涂层在长期使用中不容易剥落和剥离。本申请用羧甲基纤维素钠和硅烷偶联剂对预处理填料进行改性,能够进一步增加混合填料在涂料体系中的分散性和相容性,避免团聚现象的产生,从而提高涂覆性能,确保均匀的涂层分布。

22、本申请选用甲基丙烯酸缩水甘油酯和四氢邻苯二甲酸二缩水甘油酯共同作为水性丙烯酸酯涂料的改性添加剂,通过控制两者的用量配比,目的性引入缩水甘油酯基团、环氧基团、丙烯酸酯双键等交联结构,能够进一步提高最终形成涂层的韧性、耐冲击性、附着力及耐候性等综合性能。

23、本申请将a组份和b组份搅拌混合均匀后,喷涂到玻璃基材表面,于室温或60-80℃即可固化形成涂层,使用方法简单,涂层固化收缩率小,外观平整光滑、有光,综合性能优异。

技术特征:

1.应用于玻璃表面的高光泽度水性涂料,其特征在于,包括a组份和b组份;

2.根据权利要求1所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述a组份包括以下重量份的原料:水性丙烯酸树脂90份、改性填料40份、复合添加剂9份、成膜助剂1.2份、水44份。

3.根据权利要求2所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述b组份的添加量为a组份总质量的4.8%。

4.根据权利要求1所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述改性填料由以下方法制得:

5.根据权利要求4所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述步骤(1)中碳酸钙、硅酸铝和二氧化钛的质量比为4-5:3:1。

6.根据权利要求4所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述步骤(2)中酸性溶液为0.3-0.7mol/l的植酸水溶液。

7.根据权利要求4所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述步骤(3)中喷雾干燥条件如下:喷雾雾化压力为0.7-1mpa,喷雾出料口温度为80-100℃。

8.根据权利要求1所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述复合添加剂包括质量比2.8-4.0:1的甲基丙烯酸缩水甘油酯和四氢邻苯二甲酸二缩水甘油酯。

9.根据权利要求1所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述a组份的制备方法如下:

10.根据权利要求1所述的应用于玻璃表面的高光泽度水性涂料,其特征在于,所述水性涂料的使用方法如下:将a组份和b组份搅拌混合均匀后,喷涂到玻璃基材表面固化形成涂层。

技术总结

本申请涉及水性涂料技术领域,具体公开了应用于玻璃表面的高光泽度水性涂料,所述高光泽度水性涂料包括A组份和B组份;所述A组份包括以下重量份的原料:水性丙烯酸树脂80‑100份、改性填料30‑50份、复合添加剂5‑12份、成膜助剂0.8‑1.5份、水35‑50份;所述B组份为异氰酸酯固化剂,B组份的添加量为A组份总质量的3.2‑6%;本申请以水性丙烯酸树脂、改性填料、复配添加剂、成膜助剂和水制成A组份,以异氰酸酯固化剂做B组份,A、B组份共同制成双组份的环保无污染的高光泽水性涂料,其应用于玻璃表面能够形成稳定、坚硬的涂层,涂层附着力强、透光率高、光泽度高,综合性能优异。

技术研发人员:石杰,唐鹏程,李继安,朱志华,周凌杰

受保护的技术使用者:几何智慧城市科技(广州)有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!