工件加工用片及经加工的工件的制造方法与流程

本发明涉及能够适合用于半导体晶圆等工件的加工的工件加工用片、及使用了该工件加工用片的经加工的工件的制造方法。

背景技术:

1、半导体装置的制造方法通常包含:在工件加工用片上将作为工件的半导体晶圆单颗化(切割)从而得到多个半导体芯片的切割工序;及,将所得到的半导体芯片从加工片上逐个提起(拾取)的拾取工序。上述的工件加工用片通常具备基材与设置在该基材的单面侧的粘着剂层,并在该粘着剂层的与基材为相反侧的面(以下有时称为“粘着面”)层叠有工件。

2、在上述工件加工用片中,有时以活性能量射线固化性粘着剂构成粘着剂层。此时,通过活性能量射线照射使该粘着剂层固化,从而使其对工件的粘着力下降,由此工件的分离变得容易。在专利文献1及2中,公开了这样的工件加工用片的实例。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2013-209559号公报

6、专利文献2:日本特开平6-049420号公报

技术实现思路

1、本发明要解决的技术问题

2、如上所述的使用了活性能量射线固化性粘着剂的工件加工用片,若长时间暴露在荧光灯下,则对工件的粘着力下降,存在无法发挥工件加工时所需的充分的粘着力的问题。在专利文献1及2中,虽然尝试了解决该问题,但其耐荧光灯性仍不充分,未能理想地抑制暴露于荧光灯时的粘着力下降。

3、本发明是鉴于这样的实际情况而完成的,目的在于提供一种即使长时间暴露于荧光灯下,也能充分地维持粘着力的工件加工用片。

4、解决技术问题的技术手段

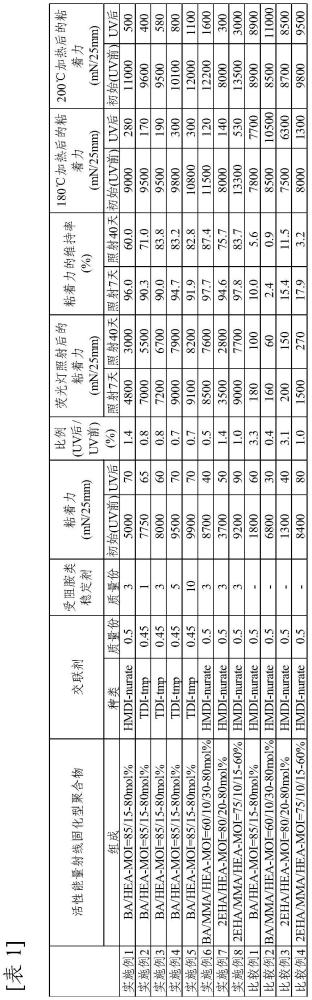

5、为了实现上述目的,第一,本发明提供一种工件加工用片,其为具备基材与层叠于所述基材的单面侧的粘着剂层的工件加工用片,其特征在于,所述粘着剂层由含有受阻胺类稳定剂的活性能量射线固化性粘着剂构成,隔着所述基材自1m的距离对所述粘着剂层照射7天荧光灯(2100流明)的光后,所述工件加工用片对硅晶圆的镜面的粘着力为进行所述照射前的所述粘着力的75%以上(发明1)。

6、对于上述发明(发明1)的工件加工用片,通过使粘着剂层由含有受阻胺类稳定剂的活性能量射线固化性粘着剂构成,同时使照射7天荧光灯的光后的粘着力满足上述条件,即使将其长时间暴露于荧光灯下,也能充分地维持粘着力。

7、在上述发明(发明1)中,优选所述受阻胺类稳定剂为n-烷基型受阻胺类稳定剂(发明2)。

8、在上述发明(发明1)中,优选所述活性能量射线固化性粘着剂由含有在侧链引入有活性能量射线固化性基团的丙烯酸类聚合物及所述受阻胺类稳定剂的粘着剂组合物形成(发明3)。

9、在上述发明(发明1)中,优选活性能量射线照射后的对硅晶圆的粘着力相对于活性能量射线照射前的对硅晶圆的粘着力的比例(照射后/照射前)为10%以下(发明4)。

10、在上述发明(发明1)中,优选所述工件加工用片用于具有以下工序的工件加工方法:以将加工前或加工后的工件层叠于所述粘着剂层的与所述基材相反一侧的面的状态,对所述工件加工用片进行加热的工序。(发明5)。

11、第二,本发明提供一种经加工的工件的制造方法,其特征在于,其具备:贴合工序,其中,将工件贴合于所述工件加工用片(发明1~4)的所述粘着剂层的与所述基材相反一侧的面;切割工序,其中,通过在所述工件加工用片上切割所述工件,得到由所述工件单颗化而成的经加工的工件(发明6)。

12、在上述发明(发明6)中,优选在所述贴合工序与切割工序之间具备加热工序,其中,以将所述工件贴合在所述工件加工用片上的状态将所述工件供于伴有加热的处理(发明7)。

13、发明效果

14、本发明的工件加工用片,即使在长时间暴露于荧光灯下时,也能充分地维持粘着力。

技术特征:

1.一种工件加工用片,其为具备基材与层叠于所述基材的单面侧的粘着剂层的工件加工用片,其特征在于,

2.根据权利要求1所述的工件加工用片,其特征在于,所述受阻胺类稳定剂为n-烷基型受阻胺类稳定剂。

3.根据权利要求1所述的工件加工用片,其特征在于,所述活性能量射线固化性粘着剂由含有在侧链引入有活性能量射线固化性基团的丙烯酸类聚合物及所述受阻胺类稳定剂的粘着剂组合物形成。

4.根据权利要求1所述的工件加工用片,其特征在于,其活性能量射线照射后的对硅晶圆的粘着力相对于活性能量射线照射前的对硅晶圆的粘着力的比例(照射后/照射前)为10%以下。

5.根据权利要求1所述的工件加工用片,其特征在于,所述工件加工用片用于具备以下工序的工件加工方法:以将加工前或加工后的工件层叠于所述粘着剂层的与所述基材相反一侧的面的状态,对所述工件加工用片进行加热的工序。

6.一种经加工的工件的制造方法,其特征在于,其具备:

7.根据权利要求6所述的经加工的工件的制造方法,其特征在于,在所述贴合工序与切割工序之间具备加热工序,其中,以将所述工件贴合在所述工件加工用片上的状态将所述工件供于伴有加热的处理。

技术总结

本发明提供一种工件加工用片,其为具备基材与层叠于所述基材的单面侧的粘着剂层的工件加工用片,其特征在于,所述粘着剂层由含有受阻胺类稳定剂的活性能量射线固化性粘着剂构成,隔着所述基材自1m的距离对所述粘着剂层照射7天荧光灯(2100流明)的光后,其对硅晶圆的镜面的粘着力为进行所述照射前的所述粘着力的75%以上。该工件加工用片,即使在长时间暴露于荧光灯下时,也能充分地维持粘着力。

技术研发人员:福元彰朗

受保护的技术使用者:琳得科株式会社

技术研发日:

技术公布日:2024/6/5

- 还没有人留言评论。精彩留言会获得点赞!