用于新能源电池的耐老化发热柔性材料及制备方法与流程

本发明属于新能源电池,具体涉及用于新能源电池的耐老化发热柔性材料及制备方法。

背景技术:

1、新能源电池pack在电池低温直接充电时,会出现电压迅速上升,使电池短路的问题。为此需要一种应用于新能源电池的柔性线路板发热的材料。

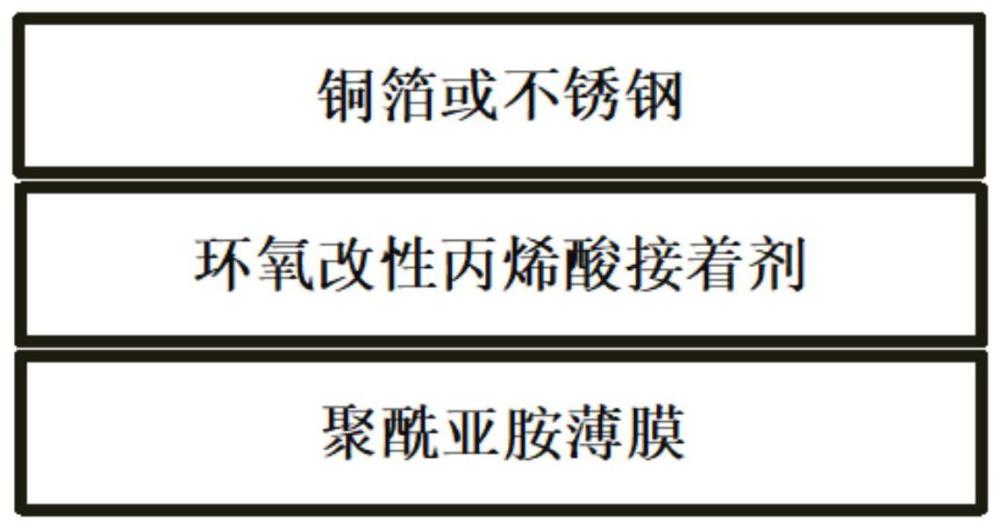

2、目前柔性线路板发热材料的结构为三层结构,第一层为铜或不锈钢,第二层为接着层,第三层为绝燃层(聚酰亚胺薄膜)。

3、现有发热柔性材料为接着剂采用橡胶增韧环氧的方式,材料的初始剥离力强,能达到2.2kg/cm以上的剥离力,大于标准1.0kg/cm,现有材料在130℃长期老化测试后,材料表面发黑,性能下降明显,胶黏剂老化严重,影响使用寿命。

技术实现思路

1、发明目的:为了解决上述问题,本发明提供了用于新能源电池的耐老化发热柔性材料及制备方法。

2、技术方案:用于新能源电池的耐老化发热柔性材料的制备方法,包括以下步骤:

3、步骤一、将反应单体丙烯酸正丁酯,引发剂丙烯酸和丙烯腈在常温下搅拌混合,得到单体混合物;对所述单体混合物水浴加热反应,水浴加热反应后升温进行滴加反应;取过氧化苯甲酰溶于丁酯/s100并进行滴加反应,滴加反应后恒温搅拌反应,随后降至常温并搅拌混合,得到丙烯酸酯;

4、步骤二、将丙烯酸酯、环氧氯丙烷、咪唑进行混合并进行水浴加热反应;水浴加热反应后,恢复至常温,搅拌混合,得到改性丙烯酸;

5、步骤三、将改性丙烯酸、固化剂mdi、氢氧化铝、阻燃剂进行搅拌混合分散,得到成品混合物,对成品混合物进行过滤,得到接着剂;

6、步骤四、将接着剂涂布在聚酰亚胺薄膜上,经高温覆合铜箔层或不锈钢层,将覆合后的材料烘烤后,制得发热柔性材料。

7、在进一步的实施例中,所述步骤一中丙烯酸正丁酯占比例65~85%,丙烯酸占比例1~10%,丙烯腈占比例15~35%,过氧化苯甲酰占比例0.01~0.1%。

8、在进一步的实施例中,所述步骤二中丙烯酸酯占比例70~98%,环氧氯丙烷占比例1~10%,咪唑占比例0.1~1.0%。

9、在进一步的实施例中,步骤三中改性丙烯酸占比例70~90%,固化剂mdi占比例3~10%,氢氧化铝占比例3~8%,阻燃剂占比例3~8%。

10、在进一步的实施例中,所述步骤一中单体混合物水浴加热条件为:加热温度70~75℃,加热时间为30~40min;所述单体混合物升温进行滴加反应的滴加条件为:升温至80~85℃,滴加时间为3~3.5h;

11、所述过氧化苯甲酰溶于丁酯/s100进行滴加反应的滴加时间为10~15min;

12、所述恒温搅拌反应的反应条件为:恒温温度为80~58℃,反应时间为2~2.5h。

13、在进一步的实施例中,所述步骤二中水浴加热反应的条件为:加热温度为100~120℃,反应时间为4.5~5.5h。

14、在进一步的实施例中,所述步骤三中搅拌混合分散时间为3~3.5h。

15、在进一步的实施例中,所述步骤四中高温覆合温度80~150℃。

16、在进一步的实施例中,所述步骤四中铜箔层包括黄铜、白铜、或紫铜中的一种或多种。

17、在另一个技术方案中,提供了用于新能源电池的耐老化发热柔性材料,由如上述的用于新能源电池的耐老化发热柔性材料的制备方法制得。

18、有益效果:

19、(1)本发明先合成改性丙烯酸树脂,在合成好的改性丙烯酸树脂里添加功能性粉料及固化剂,通过分散配制成接着剂,接着剂涂覆在聚酰亚胺薄膜上,再高温覆合铜箔或不锈钢材料,最后加热固化成加热柔性覆铜板材料,适合发热覆铜板的后加工使用。

20、(2)本发明提升了加热柔性覆铜板长期在高温环境下性能稳定性,由于改用环氧改性丙烯酸接着剂后,不存在容易老化的双键,通过环氧改性,提升了丙烯酸的耐化、耐热性,可满足柔性覆铜板的基本性能,也改善发热材料高温环境下老化性能,改善发热柔性覆铜板的使用寿命及在使用时的突发时效性。

技术特征:

1.用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤一中丙烯酸正丁酯占比例65~85%,丙烯酸占比例1~10%,丙烯腈占比例15~35%,过氧化苯甲酰占比例0.01~0.1%。

3.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤二中丙烯酸酯占比例70~98%,环氧氯丙烷占比例1~10%,咪唑占比例0.1~1.0%。

4.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,步骤三中改性丙烯酸占比例70~90%,固化剂mdi占比例3~10%,氢氧化铝占比例3~8%,阻燃剂占比例3~8%。

5.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤一中单体混合物水浴加热条件为:加热温度70~75℃,加热时间为30~40min;所述单体混合物升温进行滴加反应的滴加条件为:升温至80~85℃,滴加时间为3~3.5h;

6.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤二中水浴加热反应的条件为:加热温度为100~120℃,反应时间为4.5~5.5h。

7.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤三中搅拌混合分散时间为3~3.5h。

8.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤四中高温覆合温度80~150℃。

9.如权利要求1所述的用于新能源电池的耐老化发热柔性材料的制备方法,其特征在于,所述步骤四中铜箔层包括黄铜、白铜、或紫铜中的一种或多种。

10.用于新能源电池的耐老化发热柔性材料,其特征在于,由如权利要求1至9所述的用于新能源电池的耐老化发热柔性材料的制备方法制得。

技术总结

本发明公开了用于新能源电池的耐老化发热柔性材料及制备方法,属于新能源电池技术领域。包括以下步骤:步骤一、合成丙烯酸酯;步骤二、合成改性丙烯酸;步骤三、合成接着剂;步骤四、制备发热柔性材料。本发明先合成改性丙烯酸树脂,在合成好的改性丙烯酸树脂里添加功能性粉料及固化剂,通过分散配制成接着剂,接着剂涂覆在聚酰亚胺薄膜上,再高温覆合铜箔或不锈钢材料,最后加热固化成加热柔性覆铜板材料,适合发热覆铜板的后加工使用。

技术研发人员:李桂华

受保护的技术使用者:江苏尚孚电子股份有限公司

技术研发日:

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!