聚氨酯改性环氧树脂组合物及适用于风电混塔环向布置的钢绞线的制作方法

本发明属于高分子组合物领域及高分子组合物在预应力钢绞线中的应用领域,具体涉及一种聚氨酯改性环氧树脂组合物、适用于风电混塔环向布置的钢绞线及其制备方法。

背景技术:

1、随着时代的进步和科技的发展,可再生能源的开发和利用越来越受到人们的重视。风能是一种取之不尽、用之不竭的可再生资源,风能发电具有非常低的二氧化碳排放量,对气候的影响较小的优点。近年来,我国风电发展取得了实质性进步。为了提高发电量,大功率、高塔筒的风电机组成为发展趋势,并且对于中部地区的低风速区域,需要更高的轮毂高度。纯钢结构塔筒刚度较低,当轮毂高度较高时,容易发生折断破坏,并且在运维过程中经常会发生发电量损失、摆幅过大以及疲劳等问题。 因此为了节省材料造价、提高塔筒受力性能,风电混塔应运而生,其下部为混凝土塔筒,上部为钢塔筒,风电混塔筒具有稳定性好、承载力高、抗疲劳性能好等优点。

2、目前,风电混塔环向布置主要是现浇的筒仓结构,其主要采用的是粘结预应力钢绞线、有粘结预应力钢绞线或缓粘结预应力钢绞线。但是风电混塔的施工环境较为恶劣,因此装配式风电混塔环向布置形式更合适,即混凝土塔筒采用工厂分片预制的管片,运输到现场后进行拼装和接缝处灌浆。为满足装配式的安装要求,风电混塔环向段布置的预应力钢绞线要具备高强、防腐性能的同时需具备低摩擦阻力,以便于安装和更换。但是,目前常用的无粘结预应力钢绞线、有粘结预应力钢绞线或缓粘结预应力钢绞线若用于装配式风电混塔的环向预制结构中,均有施工工艺复杂,造价高,预应力效率低等缺点。无粘结预应力若用于风电混塔的环线的体外布置时,预应力孔道穿筋难度大,摩擦系数大,且穿筋过程中宜造成外皮损坏,导致防腐性能降低。有粘结预应力钢绞线若风电混塔的环线的体外布置时,为防止其钢绞线锈蚀,需要进行孔道灌浆,该工艺技术要求高且宜造成灌浆不密实而导致预应力防腐性能降低,同时成本高质量不可控。缓粘结预应力钢绞线若风电混塔的环线的体外布置时,造价高,穿筋难度大,摩擦系数大,其经济性和适用性都不满足风电混塔的要求。

3、cn 104830050 b公开了一种耐候防腐钢绞线包覆材料及其制备方法。包覆材料由a、b组分混合而成,a组分百分比组成:脂肪族异氰酸酯化合物15-30、聚碳酸酯二元醇或氨基聚醚68-85、改性助剂苯磺酰氯0.1-0.3;b组分百分比组成:增塑剂0-10、改性扩链剂、10-20、混合仲氨基聚醚30-65、耐候防腐因子1-2、填料20-50、颜料10-20、改性促进剂0.5-2和润湿分散助剂0.5-1。本材料完全可以替代pe包覆材料,由于树脂化学稳定性好,隔绝了有害介质与钢基的接触,对结构安全非常有利。由于其优异的性质使其更换次数降低,延长使用寿命,从而降低了整体工程的造价。特别是耐候与防腐性能优于pe包覆材料至少10倍以上。本发明的包覆材料是作为护套用在钢绞线上,相当于有粘结钢绞线的使用,适应于现浇的筒仓结构;若用于风电混塔环向的体外布置时,预应力孔道穿筋难度依然大,摩擦系数也大,且穿筋过程中宜造成外皮损坏,导致防腐性能降低。

4、因此有必要开发出一种适合用作钢绞线覆膜的涂覆材料,其要具备高强和防腐性优异,在体外预应力中耐久性能好;同时表面光滑,环向施工时摩擦系数小,以便于安装和体外施工时的更换。

技术实现思路

1、鉴于上述现有技术问题,本发明提供一种聚氨酯改性环氧树脂组合物,适用于装配式风电混塔环向布置的钢绞线,在保障风电混塔环向预应力钢绞线的高强度和防腐性能的同时,能降低其摩擦系数,以便于安装和更换,提高施工质量。

2、本发明的技术方案如下:

3、本发明首先提供一种聚氨酯改性环氧树脂组合物,其由a组分和b组分按质量比1:0.5-0.8的比例组成,所述a组分包括聚氨酯改性环氧树脂和含环氧基的纳米钛合金聚合物,所述b组分包括端氨基超支化聚酰胺、改性填料、改性石墨烯和分散剂;所述改性填料的改性剂为多胺基硅烷偶联剂,所述改性石墨烯为聚醚胺改性氧化石墨烯。

4、所述覆膜的a组分包括以下质量份的原料:

5、聚四氢呋喃二元醇 100份,

6、甲苯-2,4-二异氰酸酯 25-35份,

7、氢化二苯基甲烷二异氰酸酯 35-45份,

8、环氧树脂溶液 650-850份,

9、含环氧基的纳米钛合金聚合物 40-50份;

10、所述覆膜的b组分包括以下质量份的原料:

11、端氨基超支化聚酰胺 100份,

12、改性填料 20-30份,

13、改性石墨烯 0.3-1份,

14、分散剂 0.2-0.5份。

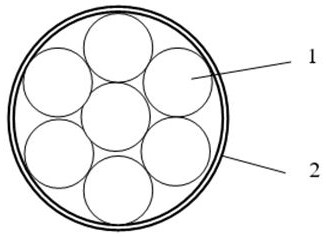

15、本发明还提供一种适用于风电混塔环向布置的钢绞线,包括钢绞线本体和包覆在钢绞线本体外的覆膜,所述覆膜由a组分和b组分按质量比1:0.5-0.8混合后涂覆在钢绞线本体上,再经加热固化而成;所述a组分包括聚氨酯改性环氧树脂和含环氧基的纳米钛合金聚合物,所述b组分包括端氨基超支化聚酰胺、改性填料、改性石墨烯和分散剂;所述改性填料的改性剂为多胺基硅烷偶联剂,所述改性石墨烯为聚醚胺改性氧化石墨烯。

16、进一步地,所述覆膜的a组分包括以下质量份的原料:

17、聚四氢呋喃二元醇 100份

18、甲苯-2,4-二异氰酸酯 25-35份

19、氢化二苯基甲烷二异氰酸酯 35-45份

20、环氧树脂溶液 650-850份

21、含环氧基的纳米钛合金聚合物 40-50份。

22、其中,所述聚四氢呋喃二元醇的数均分子量为500-1000,含水量为10-50ppm;所述环氧树脂溶液的固含量50%-70%,环氧树脂为环氧值0.1-0.25 eq/100g的双酚a类环氧树脂中的至少一种;聚氨酯改性环氧树脂的制备原料包括聚四氢呋喃二元醇、甲苯-2,4-二异氰酸酯、氢化二苯基甲烷二异氰酸酯和环氧树脂溶液。

23、所述覆膜的b组分包括以下质量份的原料:

24、端氨基超支化聚酰胺 100份

25、改性填料 20-30份

26、改性石墨烯 0.3-1份

27、分散剂 0.2-0.5份。

28、进一步地,所述含环氧基的纳米钛合金聚合物为环氧值0.6-1.0eq/100g的双酚a类环树脂与氢化钛粉的缩聚物,聚合度n为5-20。

29、进一步地,所述端氨基超支化聚酰胺为hyper n101和hyper n102中的至少一种,端氨基超支化聚酰胺的分子链中含有多个胺基,其与a组分交联固化时,交联密度更大,结构更致密。

30、进一步地,所述改性填料是填料经过多胺基硅烷偶联剂改性得到,所述填料为纳米二氧化硅、纳米碳酸钙、炭黑中的至少一种,中值粒径d50为30-100nm;所述多胺基硅烷偶联剂的用量为填料的1-3wt%;所述多胺基硅烷偶联剂为n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基甲基二乙氧基硅烷、n-(6-氨基己基)氨基甲基三乙氧基硅烷、n-苄基-n'-[3-(三甲氧基硅基)丙基]乙二胺中的至少一种。

31、更进一步地,所述填料经多胺基硅烷偶联剂改性的具体步骤为:

32、(1)将填料置于干燥箱中于80-90℃干燥12-24h;

33、(2)将干燥后的填料投入到高速搅拌机中于700-900r/min下搅拌2-3h;

34、(3)将浓度为5-10wt%多胺基硅烷偶联剂溶液喷洒至填料表面,提高搅拌转速至1200-1500r/min,搅拌60-90min后停止搅拌,即得改性填料。

35、更进一步地,多胺基硅烷偶联剂溶液的溶剂为乙醇。

36、进一步地,所述改性石墨烯为聚醚胺改性氧化石墨烯,包括以下质量份的原料:氧化石墨烯100份,聚醚胺40-60份,催化剂0.03-0.05份;所述氧化石墨烯的中值粒径d50为1-10微米。

37、更进一步地,所述聚醚胺为m-600和t-403按摩尔比1:0.4-0.7的复配物;所述催化剂为二羟基甲基丙酮。

38、更进一步地,所述改性石墨烯通过包括以下步骤的制备方法得到:

39、(1)取氧化石墨烯超声分散在有机溶剂中,加入聚醚胺、催化剂于80-90℃下反应12-24h;

40、(2)反应结束后进行减压抽滤,保留固体,洗涤、干燥,得到改性石墨烯;

41、其中,步骤(1)所述有机溶剂为丙酮、丁酮中的至少一种;步骤(2)所述洗涤试剂为乙醇、异丙醇中的至少一种。

42、进一步地,所述分散剂为byk-170、byk-190中的至少一种。

43、本发明另外还提供适用于风电混塔环向布置的钢绞线的制备方法,包括以下步骤:(i)a组分的制备:

44、s1:将聚四氢呋喃二元醇真空下干燥脱水,然后降温,得到干燥后的聚四氢呋喃二元醇;

45、s2:搅拌下向步骤s1中得到的聚四氢呋喃二元醇中加入甲苯-2,4-二异氰酸酯和氢化二苯基甲烷二异氰酸酯,氮气保护下升温反应,反应结束,降温得到聚氨酯预聚体;

46、s3:将步骤s2中得到的聚氨酯预聚体投入反应釜内,搅拌下加入环氧树脂溶液,升温反应;降温得到聚氨酯改性环氧树脂;反应期间开启冷凝装置,防止易挥发成分的损失;

47、s4:将s3中的聚氨酯改性环氧树脂与含环氧基的纳米钛合金聚合物混合均匀,即为a组分;

48、(ii)b组分的制备:

49、p1:将改性填料、改性石墨烯、端氨基超支化聚酰胺和分散剂一起加入到高速搅拌机中,在1500-2000r/min下搅拌30-60min;

50、p2:将步骤p1中得到的浆液投入到行星式球磨机中球磨1-2h,球磨结束得到b组分;

51、(iii)涂覆:将步骤(i)制得的a组分与步骤(ii)制得的b组分按质量比1:0.5-0.8混合后,涂刷在钢绞线上,涂层厚度控制在1-1.5mm;涂装装置尾段温度为70-80℃;

52、(iv)固化:将涂覆有覆膜的钢绞线进行加热固化。

53、进一步地,所述a组分的制备步骤s1中的真空下干燥脱水为105-115℃真空下脱水2-3h,所述降温为降至50-60℃。

54、进一步地,所述a组分的制备步骤s2中的升温反应为升温至75-80℃反应2-3h。

55、进一步地,所述a组分的制备步骤s3中的升温反应为升温至75-80℃反应3-4h,降温为降温至40-50℃。

56、进一步地,步骤iii中所述涂刷是通过辊刷上带有弹簧控制臂的涂装装置进行,涂刷时钢绞线本体穿过该装置,带动辊刷沿钢绞线本体旋转。

57、进一步地,步骤iv中所述加热固化为80-85℃固化24-48h。

58、环氧树脂对钢绞线具有较好的粘结强度和一定的防腐性能,但是环氧树脂较脆,因此,需对环氧树脂进行改性才能获得良好的力学性能和优异的防腐性能,以便用作装配式风电混塔环向布置的钢绞线的覆膜。聚氨酯具有可控的软硬链段,可用于改性环氧树脂。本发明采用甲苯二异氰酸酯(tdi)和氢化二苯基甲烷二异氰酸酯(氢化mdi)在特定比例范围内进行复配先制备聚氨酯预聚体,再将其与环氧树脂反应制备聚氨酯改性环氧树脂。制备的聚氨酯改性环氧树脂具有良好的粘结强度和适度的韧性。

59、纳米钛具有较好的耐腐蚀性,但其与主体树脂的界面相容性差,若直接与主体树脂物理共混后用于覆膜中,易出现团聚、析出等弊病,进而覆膜出现孔隙、脆化开裂现象。而含环氧基的纳米钛合金聚合物是由纳米钛颗粒与环氧基聚合物在特殊工艺下共聚形成的改性高分子合金,不同于纳米钛颗粒与主体树脂的物理混合,含环氧基的纳米钛合金聚合物中的钛在聚合物的分子链结构中,并保留了环氧基团。因此含环氧基的纳米钛合金聚合物与主体树脂具有良好的相容性,可形成牢固的界面结合力。另外,含环氧基的纳米钛合金聚合物中保留的环氧基,能与b组分中的固化剂交联反应,形成三维网络结构。

60、纳米填料用于主体树脂中能改善其力学性能和耐腐蚀性,但纳米填料不易分散均匀,其与主体树脂界面结合差。本发明采用多胺基硅烷偶联剂对纳米填料进行改性,能改善其分散性以及与主体树脂的界面结合问题,同时由于多胺基硅烷偶联剂的一个分子链中含有多个胺基,可与树脂主体中的环氧基进行交联反应,形成立体网络结构,进而提升覆膜的整体强度和致密性,改善其防腐蚀性能。

61、石墨烯具有稳定的晶格结构和对腐蚀介质有优异的屏蔽性能,但石墨烯与树脂基质的界面结合强度不足。而氧化石墨烯的颗粒表面含-cooh,通过聚醚胺改性,即聚醚胺中的-nh2与可以与氧化石墨颗粒表面的-cooh发生接枝反应,改性后的石墨烯与主体树脂具备良好的相容性,从而二者之间具备较好的界面结合强度;同时富余的-nh2还可以与a组分进行交联固化,促进整体覆膜的力学性能和防腐性能的提升。

62、端氨基超支化聚酰胺的分子链中含有多个胺基,其与a组分交联固化时,交联密度更大,结构更致密。端氨基超支化聚酰胺与改性填料、改性石墨烯的协同作用,与a组分交联固化后,形成致密的交联网络结构。

63、综上,本发明采用聚氨酯改性环氧树脂与含环氧基的纳米钛合金聚合物复配用作a组分;采用多胺基硅烷偶联剂改性填料、聚醚胺改性氧化石墨烯和端氨基超支化聚酰胺复配用作b组分;a、b组分经交联固化后,形成致密的三维网络结构,赋予覆膜优异的力学性能、粘结强度和耐腐蚀性。

64、与现有技术相比,本发明的有益效果:

65、本发明通过聚氨酯增韧改性环氧树脂后与含环氧基的纳米钛合金聚合物复配用作a组分;采用多胺基硅烷偶联剂改性填料、聚醚胺改性氧化石墨烯和端氨基超支化聚酰胺复配用作b组分;通过涂覆工艺将a、b组分混合后包覆在钢绞线本体外,b组分中各成分协同作用,与a组分交联固化后,形成致密的三维网络结构,进而赋予覆膜优异的力学性能和耐腐蚀性,且表面摩擦阻力低。本发明制备的钢绞线适用于装配式风电混塔环向布置,方便安装和更换。

- 还没有人留言评论。精彩留言会获得点赞!