一种光引胶、胶粘带及其制备方法和应用与流程

背景技术:

1、随着新能源的发展,对于车规电池和储能电池外层,行业普遍用一种胶粘带来包覆,以解决绝缘和保护电池的目的。目前行业所使用的胶粘带为单层或者双层胶粘带,如不能一次性贴好电池壳体,往往需要撕掉胶粘带后重新包覆,而胶粘剂由于粘性较高,往往返工时,一来很难撕膜,二来撕膜后会有残胶在壳体,清理起来耗时耗力。

2、我司结合行业使用痛点,研发了一种在普遍使用性能之上,通过特殊胶水配方,采用uv光引技术,使客户在返工时可以很方便高效地快速撕膜,且无任何残胶的一款胶粘带,为产品使用增产提效。

3、

技术实现思路

1、本发明所要解决的技术问题是提供一种使用方便且高效的光引胶、胶粘带及其制备方法和应用。

2、本发明的目的是通过以下技术方案来实现的:

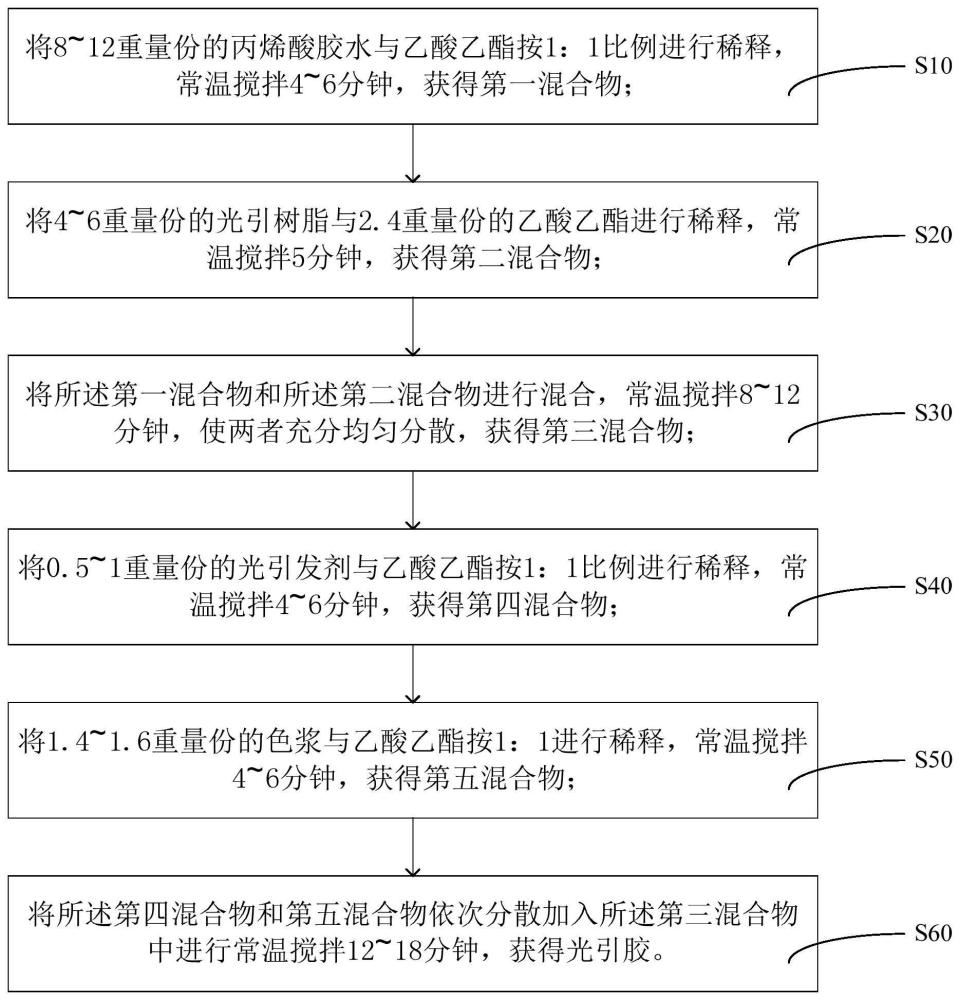

3、一种光引胶的制备方法,包括步骤:

4、将8~12重量份的丙烯酸胶水与乙酸乙酯按1:1比例进行稀释,常温搅拌4~6分钟,获得第一混合物;

5、将4~6重量份的光引树脂与2.4重量份的乙酸乙酯进行稀释,常温搅拌5分钟,获得第二混合物;

6、将所述第一混合物和所述第二混合物进行混合,常温搅拌8~12分钟,使两者充分均匀分散,获得第三混合物;

7、将0.5~1重量份的光引发剂与乙酸乙酯按1:1比例进行稀释,常温搅拌4~6分钟,获得第四混合物;

8、将1.4~1.6重量份的色浆与乙酸乙酯按1:1进行稀释,常温搅拌4~6分钟,获得第五混合物;

9、将所述第四混合物和第五混合物依次分散加入所述第三混合物中进行常温搅拌12~18分钟,获得光引胶。

10、进一步地,所述色浆采用钴蓝色浆。

11、进一步地,所述光引发剂采用三甲基苯甲酰基-二苯基氧化膦。

12、本发明的第二方面提供了一种胶粘带的制备方法,所述光引胶采用上述的光引胶的制备方法制成,包括步骤:

13、在操作治具上设置绝缘基膜层;

14、将所述光引胶涂布于绝缘基膜层上,形成光引胶层;

15、将所述光引胶层上覆盖离型膜层,获得胶粘带。

16、进一步地,所述光引胶涂布于绝缘基膜层上的厚度为10um~50um。

17、进一步地,所述绝缘基膜层采用聚对苯二甲酸乙二醇酯材料制成。

18、本发明的第三方面提供了一种胶粘带,所述胶粘带采用上述的胶粘带的制备方法制成,所述胶粘带包括顺次层叠设置的离型膜层、光引胶层、绝缘基膜层组成。

19、本发明的第四方面提供了一种上述的胶粘带的应用,将所述胶粘带用于车规电池和/或储能电池的制备。

20、本发明光引胶的制备由丙烯酸胶水和光引树脂复配,通过特定波段的光引发剂来引发,使其反应后降低粘胶带粘性,可以使车规电池和/或储能电池在返工与回收时更加方便快捷,大大降低人工机器和时间成本;光引树脂分子结构稳定,可以增强胶带的剪切强度,使胶带与电芯的贴合力增强,减轻了电芯与电芯挤压时的压力,降低能源的消耗。

21、

技术特征:

1.一种光引胶的制备方法,其特征在于,包括步骤:

2.如权利要求1所述的一种光引胶的制备方法,其特征在于,所述色浆采用钴蓝色浆。

3.如权利要求1所述的一种光引胶的制备方法,其特征在于,所述光引发剂采用三甲基苯甲酰基-二苯基氧化膦。

4.一种胶粘带的制备方法,其特征在于,所述光引胶采用权利要求1至3任一所述的光引胶的制备方法制成,包括步骤:

5.如权利要求4所述的一种胶粘带的制备方法,其特征在于,所述光引胶涂布于绝缘基膜层上的厚度为10um~50um。

6.如权利要求4所述的一种胶粘带的制备方法,其特征在于,所述绝缘基膜层采用聚对苯二甲酸乙二醇酯材料制成。

7.一种胶粘带,所述胶粘带采用权利要求4至6任一所述的胶粘带的制备方法制成,其特征在于,所述胶粘带包括顺次层叠设置的离型膜层、光引胶层、绝缘基膜层组成。

8.一种如权利要求7所述的胶粘带的应用,其特征在于,将所述胶粘带用于车规电池和/或储能电池的制备。

技术总结

本发明公开一种光引胶、胶粘带及其制备方法和应用,包括步骤:将8~12重量份的丙烯酸胶水与乙酸乙酯按1:1比例进行稀释,常温搅拌4~6分钟,获得第一混合物;将4~6重量份的光引树脂与2.4重量份的乙酸乙酯进行稀释,常温搅拌5分钟,获得第二混合物;将所述第一混合物和所述第二混合物进行混合,常温搅拌8~12分钟,使两者充分均匀分散,获得第三混合物;将0.5~1重量份的光引发剂与乙酸乙酯按1:1比例进行稀释,常温搅拌4~6分钟,获得第四混合物;将1.4~1.6重量份的色浆与乙酸乙酯按1:1进行稀释,常温搅拌4~6分钟,获得第五混合物;将所述第四混合物和第五混合物依次分散加入所述第三混合物中进行常温搅拌12~18分钟,获得光引胶。

技术研发人员:伍栩生,朱鑫林

受保护的技术使用者:深圳市睿晖新材料有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!