基于废旧涤纶制备水性聚氨酯高分子染料方法及使用方法

本发明属于染料制备,具体涉及基于废旧涤纶制备水性聚氨酯高分子染料方法及使用方法。

背景技术:

1、人类的生活离不开“衣食住行”,其中“衣”又是排到首位的,可见其重要性。其中纺织品离不开纤维,纤维又包括了天然纤维和化学纤维两大类,天然纤维取自自然界,可以从自然界直接获取;化学纤维是经过化学处理和加工制成的纤维。在工业生产过程中,聚酯纤维具有模量高、强度高、弹性高、不易变形、绝缘和耐腐蚀等优点;价格也相对便宜;且聚酯纤维是三大合成纤维中工艺最简单的一种;故聚酯纤维已经成为市场上用途最广、使用量和消耗量最大的纤维品种,在化学纤维的使用中,聚酯纤维使用量占比高达90%,同时这也导致了废旧涤纶织物日益增多。

2、当前,社会上对于废旧涤纶织物的处理方法依然相当有限,主流的处理方式主要是焚烧和掩埋。然而,这两种方法不仅效率低下,而且环境污染严重。焚烧废旧涤纶时,会释放出有害气体和颗粒物,对空气质量和环境生态造成深远影响。同样,掩埋也是一种非可持续的处理方式,它不仅占用了宝贵的土地资源,还可能导致土壤和水源污染,进而造成长期的环境问题。

3、在纺织品和纺织品涂层领域,大多数传统低分子染料或颜料虽然得到了广泛应用,但这些材料存在诸多不足。例如,它们的耐热性普遍较差,这在一定程度上限制了产品的应用范围和使用寿命。此外,这些染料的生产工艺相对复杂,不仅增加了生产成本,还降低了生产效率。更为严重的是,这些传统染料在生产过程中往往会产生大量废水,如果得不到及时处理,将对环境造成二次污染。

4、与此同时,高分子染料虽然性能更优,但高昂的制备成本使其难以在市场上全面普及。这种成本瓶颈限制了高分子染料在更广泛领域的应用,使得许多企业和个人望而却步。因此,如何平衡性能与成本,以及如何探索更加环保、高效的废旧涤纶处理方法,仍是当前行业面临的挑战。

技术实现思路

1、本发明的目的在于提供基于废旧涤纶制备水性聚氨酯高分子染料方法及使用方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、基于废旧涤纶制备水性聚氨酯高分子染料方法,s1、对苯二甲酸双羟乙酯(bhet)制备:将摩尔比为1:1的氯化胆碱和醋酸锌混合放置于容器内,在60℃条件下水浴加热搅拌4h,得到一种透明均一的液体,该液体将作为醇解反应的催化剂;

4、将废旧涤纶纺织物经洗涤、烘干后,粉碎,得到涤纶纤维,将涤纶纤维、乙二醇和醇解催化剂以质量比例为2:8:0.8放置在三颈烧瓶中混合进行醇解反应,反应温度为185℃-200℃、反应时间为4-5h,反应完成后,倒出醇解液并快速趁热抽滤,其中的不溶物是未被醇解的聚酯纤维,向得到的滤液中加入过量沸腾去离子水,抽滤3次;将最后一次抽滤得到的滤液放入4℃的冰箱冷藏室内冷却重结晶24h,得到无色针状结晶,将得到的无色针状结晶洗涤、抽滤、烘干后,得到醇解产物对苯二甲酸双羟乙酯(bhet);

5、s2、水性聚氨酯高分子乳液染料的合成:实验前所有的药品均要经过干燥处理,实验全程在数显油浴锅中进行。首先,将经过脱水处理的醇解产物对苯二甲酸双羟乙酯(bhet)和2,2-双羟甲基丙酸(dmpa)装入三颈烧瓶中,再加入适量的nmp作溶剂,溶剂重量为0.3-0.5g,设定温度为90℃,机械搅拌1h,期间要观察固体药品是否被搅散,待烧瓶内部呈现透明均一的液体,且没有固体残留时进入下一步;

6、接着,调节油浴锅温度至85℃,往三颈烧瓶中加入原料异佛尔酮二异氰酸酯,异佛尔酮二异氰酸酯重量为5.8-6.0g以及滴入催化剂,所述为二月桂酸二丁基锡,0.04-0.1g,设定温度为85℃,机械搅拌4h,期间要注意反应体系的粘度,实验过程中,反应粘度会变大,间断加入丙酮调节;

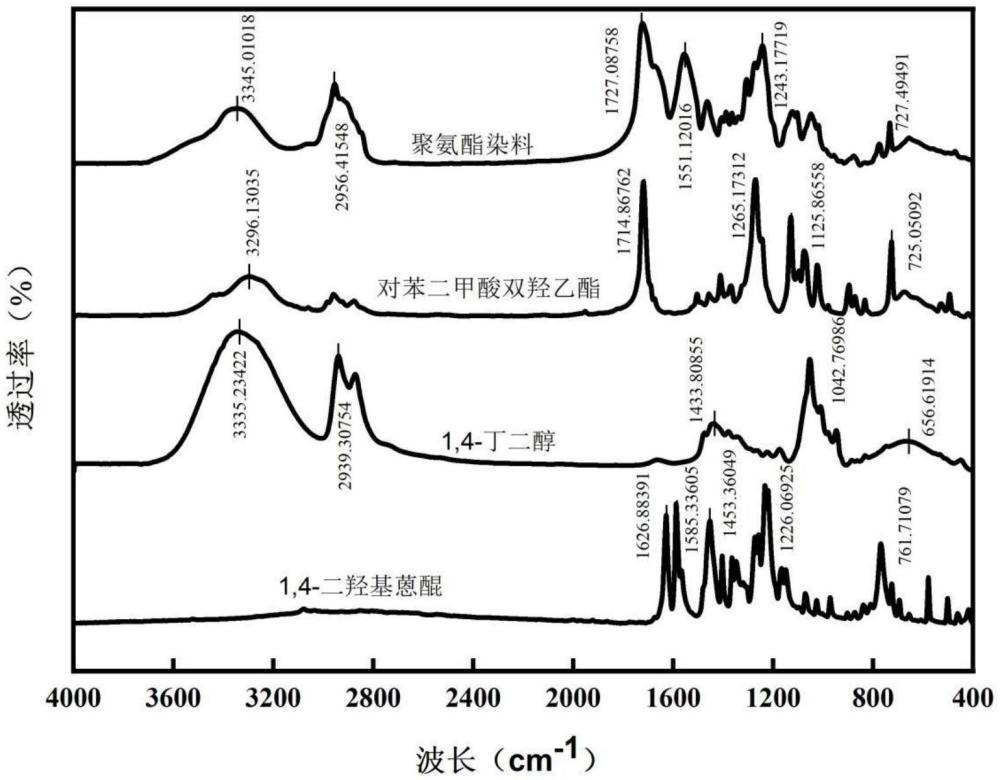

7、然后,搅拌不停,等待油浴锅温度降至60℃,加入扩链剂bdo和1,4-二羟基蒽醌,其中设置扩链剂1,4-丁二醇:1,4-二羟基蒽醌的质量比为7:3、6:4、5:5、4:6、3:7和1:0,保持60℃恒温,加入中和剂tea,机械搅拌0.5h调节体系的ph,ph 6-9;

8、最后,等待反应体系降至室温,提高搅拌转速,往烧瓶中逐滴滴入去离子水和乙二醇的混合物,所述去离子水和乙二醇重量比为1:1,混合物质量20-30ml,然后在转子高速剪切的作用下,得到水性聚氨酯高分子乳液染料。

9、水性聚氨酯高分子染料的使用方法,准备上浆的涤纶织物,将其剪成5块4cm×8cm的长方形布条,将水性聚氨酯高分子乳液染料超声2分钟,使水性聚氨酯高分子乳液染料分散均匀,涤纶织物浸入到已分散均匀的水性聚氨酯高分子乳液染料中,水浴加热保持70℃-80℃,浸染20min-30min,接着从乳液染料中取出并放入190℃的鼓风干燥箱中,高温固色2min,重复浸染、高温固色操作两次,最后取出布条,水洗烘干。

10、与现有技术相比,本发明的有益效果是:

11、本发明巧妙地通过废旧涤纶制备出水性聚氨酯高分子染料,这一创新方法不仅巧妙地利用了废旧涤纶织物来制备高分子染料,还有效地避免了传统废旧涤纶处理方式,如焚烧或掩埋所带来的严重生态环境危害。通过这种方式,成功地促进了资源的回收利用,将原本的“废物”转化为有价值的资源,从而大大降低了高分子染料的生产成本。这一革新不仅环保,而且经济高效,使得这种高分子染料更加便于在市场中推广和利用,有望为整个染料行业带来革命性的变革。

技术特征:

1.基于废旧涤纶制备水性聚氨酯高分子染料方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于废旧涤纶制备水性聚氨酯高分子染料的使用方法,其特征在于:准备上浆的涤纶织物,将其剪成5块4cm×8cm的长方形布条,将水性聚氨酯高分子乳液染料超声2分钟,使水性聚氨酯高分子乳液染料分散均匀,涤纶织物浸入到已分散均匀的水性聚氨酯高分子乳液染料中,水浴加热保持70℃-80℃,浸染20min-30min,接着从乳液染料中取出并放入190℃的鼓风干燥箱中,高温固色2min,重复浸染、高温固色操作两次,最后取出布条,水洗烘干。

技术总结

本发明涉及染料制备技术领域,具体公开了基于废旧涤纶制备水性聚氨酯高分子染料方法及使用方法,制备方法包括:苯二甲酸双羟乙酯制备和水性聚氨酯高分子乳液染料的合成,本发明巧妙地通过废旧涤纶制备出水性聚氨酯高分子染料,利用了废旧涤纶织物来制备高分子染料,还有效地避免了传统废旧涤纶处理方式如焚烧或掩埋所带来的严重生态环境危害。通过这种方式,成功地促进了资源的回收利用,将原本的“废物”转化为有价值的资源,从而大大降低了高分子染料的生产成本,不仅环保,而且经济高效,使得这种高分子染料更加便于在市场中推广和利用。

技术研发人员:高承永,史晟,牛楚楚,王淑花,张美玲,李晓

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!