一种连续改性超细氢氧化铝的制备方法与流程

本申请涉及氢氧化铝制备,尤其涉及一种连续改性超细氢氧化铝的制备方法。

背景技术:

1、随着对安全防火的进一步重视,各行业对材料的阻燃性能提出更高、更多样化的要求,带来了阻燃剂市场需求的持续增长,超细氢氧化铝兼有阻燃、消烟、填充等多重功能,不会产生二次污染,能与多种物质产生协同阻燃效应,被广泛地应用于复合材料的阻燃添加剂,己成为用量最大的环保型无机阻燃剂。

2、超细氢氧化铝粉体是典型的极性无机材料,与有机聚合物特别是非极性聚烯烃的亲和性差,界面结合力小,从而导致材料混炼、成型时流动性差,加工性能和力学性能恶化,为获得性能优异的阻燃复合材料,必须对表面极性的氢氧化铝粉体进行表面改性,抑制高分子基体中超细氢氧化铝颗粒间的团聚,改善氢氧化铝与高分子基体的相容性。

3、国内主要使用偶联剂类作为氢氧化铝表面改性剂,采用的改性方法主要有湿法改性和干法改性,湿法改性存在改性剂添加量大成本高问题,干法改性存在单槽间断改性不连续产能低和对环境有影响的问题。

技术实现思路

1、本申请提供了一种连续改性超细氢氧化铝的制备方法,其能够在少量添加剂的情况下连续的制备得到改性超细氢氧化铝。

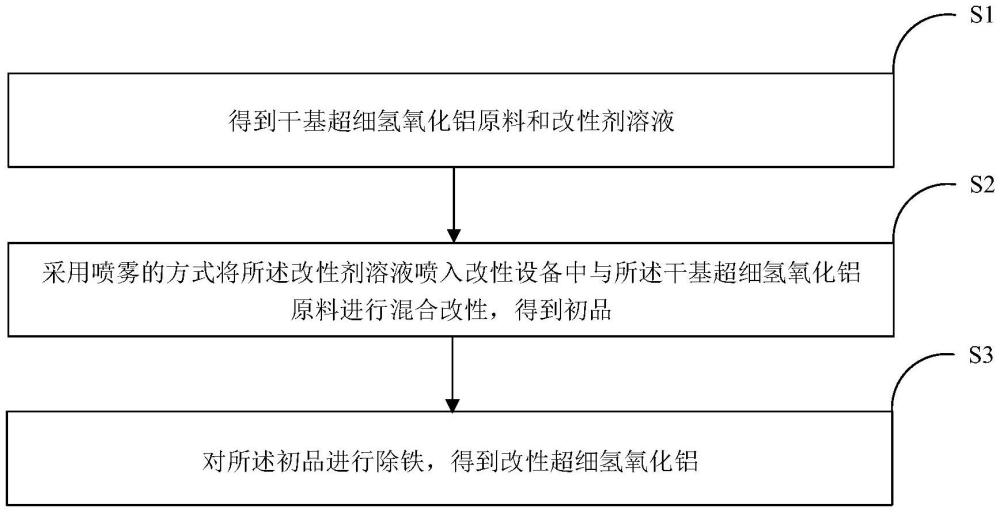

2、本申请提供了一种连续改性超细氢氧化铝的制备方法,所述方法包括:

3、得到干基超细氢氧化铝原料和改性剂溶液;

4、采用喷雾的方式将所述改性剂溶液喷入改性设备中与所述干基超细氢氧化铝原料进行混合改性,得到初品;

5、对所述初品进行除铁,得到改性超细氢氧化铝。

6、作为一种可选的实施方式,所述干基超细氢氧化铝原料的制备包括:对超细氢氧化铝进行烘干,得到干基超细氢氧化铝原料。

7、作为一种可选的实施方式,所述烘干的温度为70℃~150℃;和/或

8、所述干基超细氢氧化铝原料的含水量不大于0.4%。

9、作为一种可选的实施方式,所述改性剂溶液的制备包括:将改性剂溶解于溶剂,得到改性剂溶液。

10、作为一种可选的实施方式,所述改性剂包括硅烷偶联剂;和/或

11、所述溶剂包括水;和/或

12、所述改性剂和所述溶剂的质量比为(0.5~1.5):(0.5~1.5)。

13、作为一种可选的实施方式,在所述混合改性时,所述干基超细氢氧化铝原料的温度为70℃~150℃。

14、作为一种可选的实施方式,所述改性剂溶液的质量用量为所述干基超细氢氧化铝原料的质量用量的0.5‰~5‰。

15、作为一种可选的实施方式,所述干基超细氢氧化铝原料的流量为1000kg/h~2000kg/h。

16、作为一种可选的实施方式,所述改性设备的锤头表面设置有硬质合金贴片;和/或

17、所述改性设备的锤头的工作频率为40hz~48hz。

18、作为一种可选的实施方式,所述除铁为分级除铁。

19、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

20、本申请实施例提供的该方法,通过采用喷雾的方式将改性剂溶液喷入改性设备中与干基超细氢氧化铝原料进行混合改性,能够在少量添加剂的情况下连续的制备得到改性超细氢氧化铝,能够兼顾改性超细氢氧化铝制备成本和生产效率。

技术特征:

1.一种连续改性超细氢氧化铝的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述干基超细氢氧化铝原料的制备包括:对超细氢氧化铝进行烘干,得到干基超细氢氧化铝原料。

3.根据权利要求2所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述烘干的温度为70℃~150℃;和/或

4.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述改性剂溶液的制备包括:将改性剂溶解于溶剂,得到改性剂溶液。

5.根据权利要求4所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述改性剂包括硅烷偶联剂;和/或

6.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,在所述混合改性时,所述干基超细氢氧化铝原料的温度为70℃~150℃。

7.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述改性剂溶液的质量用量为所述干基超细氢氧化铝原料的质量用量的0.5‰~5‰。

8.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述干基超细氢氧化铝原料的流量为1000kg/h~2000kg/h。

9.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述改性设备的锤头表面设置有硬质合金贴片;和/或

10.根据权利要求1所述的连续改性超细氢氧化铝的制备方法,其特征在于,所述除铁为分级除铁。

技术总结

本申请涉及一种连续改性超细氢氧化铝的制备方法,属于氢氧化铝制备技术领域;方法包括:得到干基超细氢氧化铝原料和改性剂溶液;采用喷雾的方式将所述改性剂溶液喷入改性设备中与所述干基超细氢氧化铝原料进行混合改性,得到初品;对所述初品进行除铁,得到改性超细氢氧化铝;通过采用喷雾的方式将改性剂溶液喷入改性设备中与干基超细氢氧化铝原料进行混合改性,能够在少量添加剂的情况下连续的制备得到改性超细氢氧化铝,能够兼顾改性超细氢氧化铝制备成本和生产效率。

技术研发人员:冯毅之,崔志明,柳涛

受保护的技术使用者:中铝山东新材料有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!