电容用导电胶及其制备方法与流程

本发明涉及一种制备电容用导电胶及其制备方法,属于锂电池领域。

背景技术:

1、超级电容器是一种高性能储能器件,其原理是基于多孔碳、导电高分子等,在电极表面-电解质界面进行快速充放电来实现对能量的存储,根据其储能机理可以分为双电层电容器与赝电容电容器。超级电容器的出现填补了传统电容器与电池之间的空白,相较于传统的电容器,超级电容器具有明显的容量优势,同体积的情况下,超级电容器的容量可以达到传统电容器的数千倍,与电池超级电容器相比其功率密度可以达到锂电池的数百到数千倍。

2、作为一种新兴的储能器件,超级电容器具有容量大、能量密度高与环境友好的特点。目前市面上的超级电容器主要有纽扣型与圆柱形两种封装形态。这两种结构的电容使用场景均不相同,扣式超级电容器是一类小型化的超级电容器,在相同容量的情况下,柱式超级电容器的性能会远高于扣式超级电容器的性能,因此扣式电容器主要应用于rtc等一些对元器件体积有严格限制的设备。

3、对于超级电容器性能的评价指标主要有:容量、内阻、自放电、漏电流、高温负荷、循环寿命等指标,其中高温负荷是评价超级电容器寿命的重要指标,通常是将串联的电容置于70℃的烤箱中,在设定电压下保持浮充状态,对于常规产品通常要求产品在经过1000h的高温负荷后,产品的内阻增长率小于400%,容量保留率大于70%。将纽扣型超级电容器与圆柱形超级电容器的高温负荷性能进行对比,发现圆柱形超级电容器可以轻松通过此项测试,故增加其测试时间,并根据容量保留率低于70%判定产品是否失效,而对于纽扣型超级电容器,产品通过高温负荷测试具有一定的压力,产品的失效通常是由内阻过高导致的。纽扣型超级电容器与圆柱形超级电容器所使用的活性材料与电解液是相同的,并且纽扣型超级电容器的失效机理与公开报导的超容失效机理并不相符。

4、纽扣型超级电容器的结构通常由:正极壳盖-导电涂层-电极-隔膜-电极-导电涂层-负极壳盖组成,且产品内部含有大量的有机电解液;通过大量的实验测试我们发现,纽扣型超级电容器的高温负荷性能偏低主要是受到导电涂层的影响,目前市面上的纽扣型超级电容器大部分使用的是石墨乳作为导电涂层,但石墨乳的最初设计并未考虑电容的工作环境,在长时间使用中会发生涂层溶胀或者脱落的问题,在产品上的表现就是内阻的快速增加,产品失效。超级电容器的导电涂层通常是作为极片与壳盖电荷转移的桥梁,因此对于超级电容器所需的导电胶应具有高电导率、高稳定性、在有机溶剂中化学性能稳定等要求,由于纽扣型超级电容器的市场偏小,目前市面上还未有针对超级电容器设计的导电胶,因此针对纽扣型超级电容器的使用条件,设计一种全新的导电胶是非常有必要的。

技术实现思路

1、针对上述问题,本文提供了一种全新的纽扣型超级电容器用导电胶的制备方法,解决超级电容器的导电胶的高电导率、高稳定性问题。

2、为实现上述目的,本发明采用的技术方案是:

3、本发明电容用导电胶,包括氯化聚烯烃树脂与改性聚丙烯酸树脂作为原料,导电填料为石墨与碳纳米,聚丙烯酸树脂与氯化聚烯烃树脂的按照质量比为2:1~10:1选取原料,混合的树脂占导电胶固含量的30~50%,混合的导电填料占导电胶固含量的30~50%。

4、根据所述的电容用导电胶,混合的树脂占导电胶固含量的47%,混合的导电填料占导电胶固含量的47%,石墨质量占导电填料的85~95%之间。。

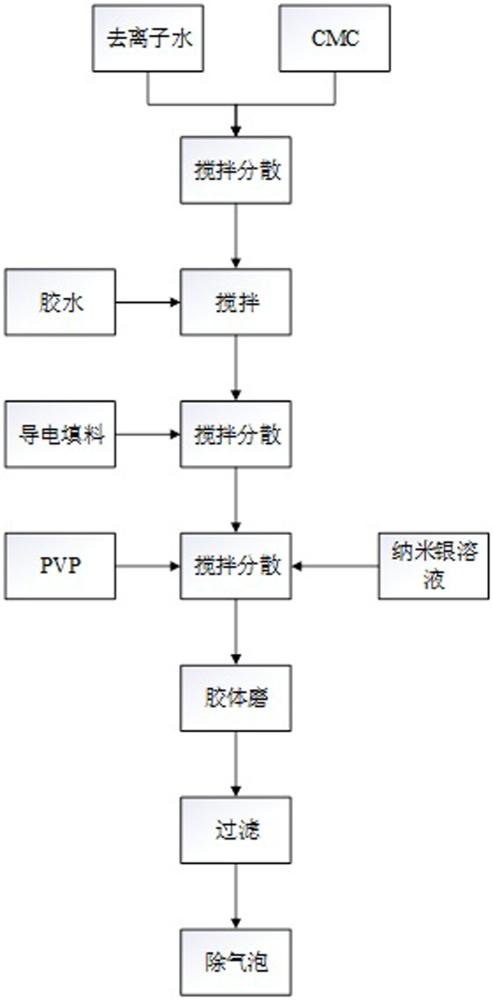

5、本发明制备电容用导电胶的方法,包括如下步骤:

6、1)将羧甲基纤维素cmc充分溶解于去离子水中;

7、2)将氯化聚烯烃树脂分散液与改性聚丙烯酸溶液加入到上一步制备的溶液中,搅拌后制备均匀胶体溶液

8、3)将石墨粉末与碳纳米管按照一定的比例进行充分混合,混合后的物料加入到上一步制备的溶液中,进行高速搅拌分散;

9、4)将聚乙烯吡咯烷酮pvp溶液加入到上一步制备的溶液中;

10、5)将纳米银溶液加入到上一步制备的溶液中;

11、6)将上一步制备的溶液使用胶体磨进行处理;

12、7)将胶体磨处理后的导电胶使用滤网进行过滤;

13、8)将过滤后的物料加入到设备中抽真空去除气泡;

14、9)得到电容用导电胶。

15、根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤1)羧甲基纤维素cmc质量浓度需要控制在0.5~5%之间,溶解温度应该控制在15~30℃之间。

16、根据所述的制备电容用导电胶的方法,步骤2)中先添加改性聚丙烯酸溶液,待胶水与上一步制备的溶液混合均匀后,再添加氯化聚烯烃树脂分散液,在添加的过程中需要缓慢的添加,添加完成后将溶液搅拌为均一溶液,在加料的整个过程中需要保持低速搅拌,胶水占整个导电胶固含量的30~50%。

17、根据所述的制备电容用导电胶的方法,步骤2)中改性聚丙烯酸质量占混合胶水中有效成分的50~80%之间,在混合过程中若出现胶水不融的情况,通过调节溶液ph来调节。

18、根据所述的制备电容用导电胶的方法,步骤3)中先将石墨加入到上一步制备的胶水中,在添加石墨进行搅拌的过程中,需要先使用较小的分散速度,待石墨完全润湿后,使用高速分散处理浆料待石墨完全分散到胶水体系中,形成油状粘稠液体后,在搅拌的过程中,加入碳纳米管分散液,导电填料占导电胶固含量的30~50%,

19、根据所述的制备电容用导电胶的方法,步骤4)中将聚乙烯吡咯烷酮pvp添加到上一步搅拌得到的混合物中,聚乙烯吡咯烷酮pvp的用量为羧甲基纤维素cmc质量的30~50%。

20、根据所述的制备电容用导电胶的方法,步骤5)中向上一步制备的物料中添加纳米银水分散液,加入纳米银水分散液后的纳米银浓度控制在20~60μg/ml,添加完后使用低速搅拌。

21、根据所述的制备电容用导电胶的方法,上述步骤6)中将上一步得到物料加入到胶体磨中,利用设备的高剪切线速度,使物料得到均匀、精细的分散,需要控制胶体磨的时间或者次数,应控制在8次以下,步骤7) 中将上一步处理后得到物料使用筛网进行过滤,使用100目以下的筛网,步骤8) 中将上一步制备的物料使用真空的方式去除气泡,真空度≤-90kpa,在抽真空的同时需要对物料进行缓慢的搅拌。

22、本发明制备的导电胶具有良好的导电性能及稳定性,能够提高电容器的导电率,降低内阻。

23、本发明使用两种树脂作为胶体主要成分,耐高温性能好。

技术特征:

1.一种电容用导电胶,其特征在于:氯化聚烯烃树脂与改性聚丙烯酸树脂作为胶体原料,导电填料为石墨与碳纳米,聚丙烯酸树脂与氯化聚烯烃树脂的按照质量比为2:1~10:1选取原料,混合的树脂占导电胶固含量的30~50%,混合的导电填料占导电胶固含量的30~50%。

2.根据权利要求1所述的电容用导电胶,其特征在于:混合的树脂占导电胶固含量的47%,混合的导电填料占导电胶固含量的47%,石墨质量占导电填料的85~95%之间。

3.一种制备权利要求1所述的电容用导电胶的方法,其特征是,包括如下步骤:

4.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤1)羧甲基纤维素cmc质量浓度需要控制在0.5~5%之间,溶解温度应该控制在15~30℃之间。

5.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤2)中先添加改性聚丙烯酸溶液,待胶水与上一步制备的溶液混合均匀后,再添加氯化聚烯烃树脂分散液,在添加的过程中需要缓慢的添加,添加完成后将溶液搅拌为均一溶液,在加料的整个过程中需要保持低速搅拌,胶水占整个导电胶固含量的30~50%。

6.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤2)中改性聚丙烯酸质量占混合胶水中有效成分的50~80%之间,在混合过程中若出现胶水不融的情况,通过调节溶液ph来调节。

7.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤3)中先将石墨加入到上一步制备的胶水中,在添加石墨进行搅拌的过程中,需要先使用较小的分散速度,待石墨完全润湿后,使用高速分散处理浆料待石墨完全分散到胶水体系中,形成油状粘稠液体后,在搅拌的过程中,加入碳纳米管分散液,导电填料占导电胶固含量的30~50%。

8.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤4)中将聚乙烯吡咯烷酮pvp添加到上一步搅拌得到的混合物中,聚乙烯吡咯烷酮pvp的用量为羧甲基纤维素cmc质量的30~50%。

9.根据权利要求3所述的制备电容用导电胶的方法,其特征是,步骤5)中向上一步制备的物料中添加纳米银水分散液,加入纳米银水分散液后的纳米银浓度控制在20~60μg/ml,添加完后使用低速搅拌。

10.根据权利要求3所述的制备电容用导电胶的方法,其特征是,上述步骤6)中将上一步得到物料加入到胶体磨中,利用设备的高剪切线速度,使物料得到均匀、精细的分散,需要控制胶体磨的时间或者次数,应控制在8次以下,步骤7) 中将上一步处理后得到物料使用筛网进行过滤,使用100目以下的筛网,步骤8) 中将上一步制备的物料使用真空的方式去除气泡,真空度≤-90kpa,在抽真空的同时需要对物料进行缓慢的搅拌。

技术总结

本发明涉及一种制备电容用导电胶及其制备方法,属于锂电池领域。本发明采用的技术方案是:包括氯化聚烯烃树脂与改性聚丙烯酸树脂作为原料,导电填料为石墨与碳纳米,聚丙烯酸树脂与氯化聚烯烃树脂的按照质量比为2:1选取原料,混合的树脂占导电胶固含量的30~50%,混合的导电填料占导电胶固含量的30~50%。本发明制备的导电胶具有良好的导电性能及稳定性,能够提高电容器的导电率,降低内阻。

技术研发人员:边仁安,柯西文,边蓓蓓,吴井,袁玉霞

受保护的技术使用者:山东精工能源科技有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!