一种防污、自修复的非异氰酸酯聚氨酯涂料及其制备方法

本发明涉及非异氰酸酯聚氨酯涂料领域,特别涉及一种防污、自修复的非异氰酸酯聚氨酯涂料及其制备方法。

背景技术:

1、聚氨酯具有多种优异的性能,被广泛应用于电子器件、交通运输、生物医疗、建筑建材、航空航天等领域。传统聚氨酯的制备需要采用异氰酸酯作为原料,异氰酸酯本身含有一定的毒性,且合成依赖于剧毒气体光气,对人体和环境均有危害。此外,异氰酸酯对水分极度敏感,在储存、运输、制备过程中造成了很大的困难,极易在合成过程中产生气泡从而影响材料性能。因此,人们致力于设计合成出无毒环保的非异氰酸酯聚氨酯材料,用以替代传统聚氨酯。

2、非异氰酸酯聚氨酯一般通过多元胺与多元环碳酸酯反应合成,制备过程中无需异氰酸酯参与,不容易受到水分影响,且分子链结构中含有大量羟基,有助于提高材料耐化学性和抗渗透性,是一类应用及开发前景非常广阔的材料。因此,非异氰酸酯聚氨酯有潜力取代传统聚氨酯在胶黏剂、弹性体、涂料、泡沫等领域的应用。但是现有非异氰酸酯聚氨酯材料吸水率较高,几乎不具有自修复和沾污性能。多元环碳酸酯使用最多为多元五元环碳酸酯,通常由环氧基和二氧化碳在高压下(1~20mpa)加成反应生成,高压反应不仅生成成本高,给生成带来潜在的安全隐患。因此,常压下制备多元五元环碳酸酯成为研究的热点。

3、另一方面,非异氰酸酯聚氨酯含有大量羟基,其涂膜的耐化学品性不好,而且功能单一,为解决这一问题,中国发明专利申请cn109593451a公开了双酚af基疏水疏油非异氰酸酯聚氨酯涂料及其制备方法与应用,以双酚af和全氟环氧化合物为原料,在二氧化碳气氛下合成双酚af和全氟环碳酸酯,进一步与不同种胺固化剂制备高性能非异氰酸酯聚氨酯涂层,其制备的非异氰酸酯聚氨酯的涂层具有非常好的疏水疏油和耐腐蚀的性能,还具有高硬度、优异的耐冲击和耐化学品性能。因为使用含氟化合物制备疏水疏油的多元环碳酸酯,不仅成本高,而且含氟化合物有生理毒性,其商用收到限制。

4、自修复涂料和防污涂料因其优良的物化性能有着良好的应用前景和研发意义,结合了这两种功能的复合涂料将会具有更广阔的应用前景。硅氧烷是含有硅氧键的一类聚合物,通常根据其末端结构的不同,可以对聚合物进行有目的性的修饰改性。通过硅氧烷改性非异氰酸酯聚氨酯都能够使材料的拉伸强度增强、吸水率降低、热稳定性提高,但是这些非异氰酸酯聚氨酯材料的自修复、自清洁功能难以同时兼顾。例如中国发明专利申请cn113088176a公开了一种自修复抗划痕型聚氨酯涂料及其制备方法,在聚氨酯涂料结构中引入了动态脲键和有机硅链段,制得的涂层具有优异的自修复性能,以及抗划痕、耐磨、抗涂鸦、高拉伸强度等基础特性,同时具有一定防污性能,然而其防污效果却并不突出。

技术实现思路

1、为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,具有合成简单、成本低的优点,同时制备得到的非异氰酸酯聚氨酯涂料具有良好自修复性、抗污性及耐腐蚀性。

2、本发明的目的通过以下技术方案实现:

3、本发明提供了一种防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,包括以下步骤:

4、多元环碳酸酯树脂的制备:将酸酐与多元醇加入有机溶剂中并混合均匀,在100~150℃条件下反应3~5h至酸值恒定,冷却至室温;然后加入碳酸甘油酯,采用二甲苯回流,在180~210℃反应至酸值低于3.0mgkoh/g,冷却至室温,用水洗涤2~3次,脱除溶剂得到多元环碳酸酯树脂;

5、所述酸酐为苯酐、偏苯三酸酐、甲基六氢苯酐、丁二酸酐、马来酸酐、戊二酸酐和己二酸酐中的至少一种;

6、所述多元醇为三羟甲基丙烷、季戊四醇、双三羟甲基丙烷、双季戊四醇中的至少一种;

7、多胺类固化剂的制备:将多元胺、端氨基聚二甲基硅氧烷以及含二硫键的胺类化合物混合,搅拌均匀后制得多胺类固化剂;

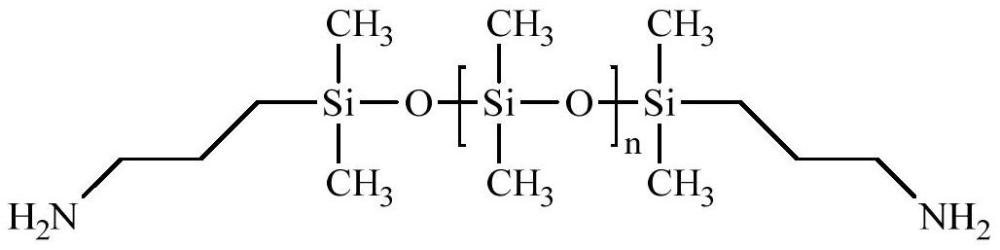

8、所述端氨基聚二甲基硅氧烷的分子量为2000~8000,具有以下结构式:

9、

10、非异氰酸酯聚氨酯涂料的制备:将多元环碳酸酯树脂与胺类固化剂混合均匀,在120~150℃条件下固化3~5h,得到防污、自修复的非异氰酸酯聚氨酯涂料。

11、优选的,所述多元胺为异佛尔酮二胺、对苯二胺、乙二胺、丁二胺、戊二胺、己二胺、辛二胺、癸二胺、聚乙烯亚胺、聚醚二胺、二乙烯三胺、四乙烯五胺中的至少一种。

12、优选的,所述含二硫键的胺类化合物为2,2'-二氨基二苯二硫、二苯并环辛炔-双硫键-氨基、胱胺二盐酸盐中的至少一种。

13、优选的,所述有机溶剂为,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙腈中的至少一种。

14、优选的,所述酸酐、多元醇、碳酸甘油酯的质量比为(25~45):(5~15):(25~45)。

15、优选的,所述多元胺、端氨基聚二甲基硅氧烷以及含二硫键的胺类化合物的质量比为(10~25):(1~10):(1~10)。

16、优选的,所述多元环碳酸酯树脂与胺类固化剂的质量比为(75~85):(18~30)。

17、优选的,所述多元环碳酸酯树脂为星型结构。

18、优选的,所述端氨基聚二甲基硅氧烷的分子量为2000~8000。

19、优选的,所述碳酸甘油酯结构如下:

20、

21、优选地,所述有机溶剂的添加量为酸酐与多元醇总质量的20%~50%。

22、本发明还提供一种防污、自修复的非异氰酸酯聚氨酯涂料,由所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法制备得到。

23、与现有技术相比,本发明具有以下优点和有益效果:

24、(1)本发明的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,采用的多元醇为三羟甲基丙烷、季戊四醇、双三羟甲基丙烷、双季戊四醇中的一种,首先多元醇与酸酐反应,其产物与甘油环碳酸酯反应,所得多元环碳酸酯为星形结构分子,每个分子结构含有3个或以上的环碳酸酯结构,这使得制备得到的非异氰酸酯聚氨酯更加致密,聚合度更高,可以有效提高机械强度、耐热性、疏水性及抗腐蚀性。

25、(2)本发明的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,采用多元胺、端氨基聚二甲基硅氧烷以及含二硫键的胺类化合物制得多胺类固化剂,通过多胺类固化剂进一步引入功能基团:通过端氨基聚二甲基硅氧烷为聚氨酯材料提供了低表面能和低弹性模量特点,使得液滴不会扩散而呈圆球形态,污损物在材料表面难以附着或附着不牢,赋予了材料自清洁特性;通过环碳酸酯基与含双硫键的氨基反应,生成氨基甲酸酯键,引入二硫键,二硫键具有较低的键能,可以在常温常压下实现键断裂与键重组,完成聚合物链段的重新连接,达到材料的自我修复的效果。

26、(3)本发明的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,可在常压下制备,合成简单,具有成本低、无氟、无毒等优点,可广泛应用于制备防污自清洁、自修复可持续涂料或工业漆中。

技术特征:

1.一种防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述多元胺为异佛尔酮二胺、对苯二胺、乙二胺、丁二胺、戊二胺、己二胺、辛二胺、癸二胺、聚乙烯亚胺、聚醚二胺、二乙烯三胺、四乙烯五胺中的至少一种。

3.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述含二硫键的胺类化合物为2,2'-二氨基二苯二硫、二苯并环辛炔-双硫键-氨基、胱胺二盐酸盐中的至少一种。

4.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述有机溶剂为,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙腈中的至少一种。

5.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述酸酐、多元醇、碳酸甘油酯的质量比为(25~45):(5~15):(25~45)。

6.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述多元胺、端氨基聚二甲基硅氧烷以及含二硫键的胺类化合物的质量比为(10~25):(1~10):(1~10)。

7.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述多元环碳酸酯树脂与胺类固化剂的质量比为(75~85):(18~30)。

8.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述多元环碳酸酯树脂为星型结构。

9.根据权利要求1所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法,其特征在于,所述端氨基聚二甲基硅氧烷的分子量为2000~8000。

10.一种防污、自修复的非异氰酸酯聚氨酯涂料,其特征在于,由权利要求1~9任一项所述的防污、自修复的非异氰酸酯聚氨酯涂料的制备方法制备得到。

技术总结

本发明公开了一种防污、自修复的非异氰酸酯聚氨酯涂料及其制备方法,所述制备方法包括以下步骤:多元环碳酸酯树脂的制备:将酸酐与多元醇加入有机溶剂中并混合均匀,在100~150℃条件下反应3~5h至酸值恒定,冷却至室温;然后加入碳酸甘油酯,采用二甲苯回流,在180~210℃反应至酸值低于3.0mgKOH/g,冷却至室温,用水洗涤2~3次,脱除溶剂得到多元环碳酸酯树脂;多胺类固化剂的制备:将多元胺、端氨基聚二甲基硅氧烷以及含二硫键的胺类化合物混合,搅拌均匀后制得多胺类固化剂。本发明的制备方法具有合成简单、成本低的优点,同时制备得到的非异氰酸酯聚氨酯涂料具有良好自修复性、抗污性及耐腐蚀性。

技术研发人员:瞿金清,王虎,李炜杰,陈蓉,郑晓瞳,麦杰铭,杨振成

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!