一种快速固化的粉末涂料及其制备方法与流程

本发明涉及粉末涂料制备领域,具体而言,涉及一种快速固化的粉末涂料及其制备方法。

背景技术:

1、粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。粉末涂料是具有无voc、利用率高、涂装易操作、综合性能好等优点的固体涂料。粉末涂料主要通过熔融挤出、破碎磨粉等工艺制备而成。随着国家及地方政策对环保要求的越来越严,粉末涂料的应用行业越来越广泛,市场的需求量也越来越大。

2、目前绝大部分粉末涂料的固化时间过长,不仅会消耗能量资源过多、还会降低生产效率。现有技术中也存在较多的快速固化涂料,如中国专利申请号为cn201710971232.5的发明专利公开了一种利用光热效应实现粉末涂料快速固化的方法,通过将光热转换填料与树脂混合均匀并粉碎,然后将粉碎后的粉末涂料均匀置于基板上,但涂料在成型过程,存在不能兼顾涂膜的性能的问题;又如中国专利号为cn201610993976.2的发明专利公开了一种高速红外固化流平粉末涂料及其制备方法,所述粉末涂料的组分包含聚酯树脂、固化剂、流平剂、安息香、无机填料、蜡粉和颜料,但在成膜较快的情况下,存在难以保证涂膜表面性能的问题。因此,现有技术中仍然存在上述亟待解决的问题。

技术实现思路

1、基于此,为了解决现有技术的粉末涂料固化时间长,效率低以及表观质量差的问题,本发明提供了一种快速固化的粉末涂料及其制备方法,具体技术方案如下:

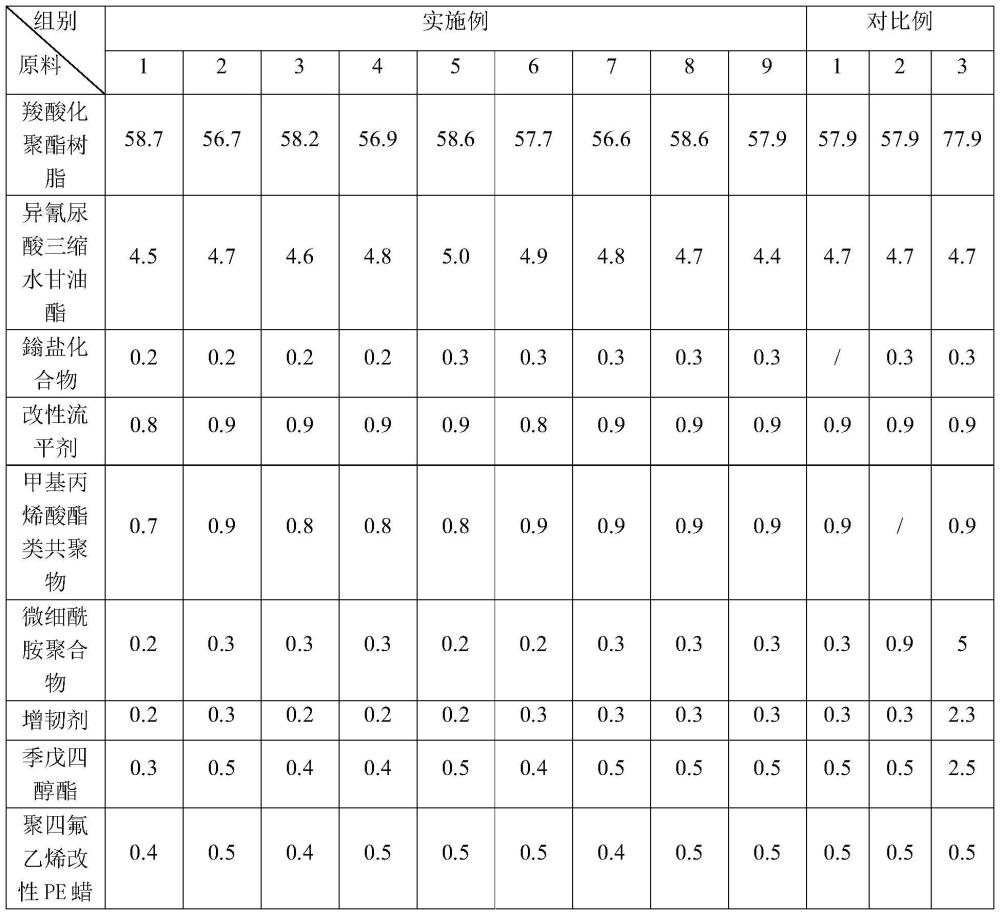

2、一种快速固化的粉末涂料,所述粉末涂料包括以下质量百分比的制备原料:羧酸化聚酯树脂50.0%~60.0%、异氰尿酸三缩水甘油酯4.2%~5.0%、固化促进剂0.2%~0.3%、改性流平剂0.5%~0.9%、润湿促进剂0.5%~0.9%、脱气剂0.1%~0.3%、硅烷偶联剂0.1%~0.5%、增韧剂0.1%~0.3%、抗氧剂0.1%~0.5%、增硬耐磨剂0.2%~0.5%、沉淀硫酸钡10.0%~30.0%以及颜料0~5.0%。

3、进一步地,所述羧酸化聚酯树脂的酸值为30mgkoh/g~37mgkoh/g,200℃下粘度为3500mpa·s~6500mpa·s,软化点为103~113℃。

4、进一步地,所述固化促进剂为鎓盐化合物。

5、进一步地,所述润湿促进剂为甲基丙烯酸酯类共聚物。

6、进一步地,所述脱气剂为微细酰胺聚合物。

7、进一步地,所述抗氧化剂为季戊四醇酯。

8、进一步地,所述沉淀硫酸钡的白度>98,吸油量(g/100g)为10~20。

9、另外,本发明还提供一种粉末涂料的制备方法,所述制备方法包括以下步骤

10、将改性流平剂、硅烷偶联剂、润湿促进剂以及沉淀硫酸钡加入至混合容器当中,随后引入高速气流,促使粉体在气流的带动作用下呈悬浮状态。在这一悬浮过程里,粉体颗粒持续地相互碰撞并交换位置,进而让物料得以均匀地粘合在一起,最终获得混合物a;

11、将羧酸化聚酯树脂、异氰尿酸三缩水甘油酯、固化促进剂、混合物a改性流平剂、润湿促进剂、脱气剂、增韧剂、抗氧剂、增硬耐磨剂、沉淀硫酸钡以及颜料添加至三维旋转水冷混合机,在400-500r/min的转速下混合20-40min,其中中心轴采用水冷的方式,可以有效解决在预混合中由于原材料相互摩擦升温造成有原材料粘壁情况,混合装置中,充分混合均匀后,经过熔融挤出处理、压片破碎处理、磨粉处理以及过筛处理后,得到快速固化的粉末涂料。

12、进一步地,所述熔融挤出处理工艺采用的设备为双螺杆挤出机,且双螺杆挤出机的转速为120r/min~150r/min,温度为100℃~110℃,其中双螺杆挤出机中送料输送段和混炼段长度的比例为1-2:6-8。

13、进一步地,所述改性流平剂的制备方法为:将质量比为(6~7):(1~4)的改性聚硅氧烷以及二氧化硅混合,在转速为1000r/min~1200r/min、温度为45℃~75℃的条件下搅拌处理1h~2h,干燥处理后得到改性流平剂。

14、上述方案中,通过对成分以及成分配比的优化,羧酸化聚酯树脂与异氰尿酸三缩水甘油酯发生交联反应形成网络结构。固化促进剂能够切实有效地促进羧酸化聚酯树脂中的官能团发生反应,生成更多的交联键,这有助于提高反应的固化速度,大大缩短固化时间;在高速气流和硅烷偶联剂作用,促使改性流平剂和润湿促进剂沾粘在沉淀硫酸钡上,使其在熔融挤出过程中均匀分散;添加沉淀硫酸钡的吸油量低,也能达到降低粉末涂料整体粘度的效果;同时,对双螺杆挤出机输送段和混炼段长度进行了规定,有助于粉末涂料体系中的成分更自由地移动和相互接触,让各组分更加均匀分散,进一步加速固化速度;添加改性流平剂能促进粉末涂料的流平性能,有效改善粉末涂料的表面张力,使得粉末涂料在较短的时间内熔融流平。且在润湿促进剂的协同作用下,有效提高粉末涂料的润湿性,降低熔融涂料内部的表面张力,使得羧酸化聚酯树脂更容易浸润颜料,加速交联反应生成的水分等挥发性物质从表面溢出。同时,在脱气剂的协同作用下加速气泡破裂溢出,明显改进涂膜外观,得到平整的涂膜表面,有效解决现有技术中粉末涂料由于快速固化形成涂膜表面粗糙不平的问题。

技术特征:

1.一种快速固化的粉末涂料,其特征在于,所述粉末涂料包括以下质量百分比的制备原料:羧酸化聚酯树脂50.0%~60.0%、异氰尿酸三缩水甘油酯4.2%~5.0%、固化促进剂0.2%~0.3%、改性流平剂0.5%~0.9%、润湿促进剂0.5%~0.9%、脱气剂0.1%~0.3%、硅烷偶联剂0.1%~0.5%、增韧剂0.1%~0.3%、抗氧剂0.1%~0.5%、增硬耐磨剂0.2%~0.5%、沉淀硫酸钡10.0%~30.0%以及颜料0~5.0%。

2.根据权利要求1所述的粉末涂料,其特征在于,所述羧酸化聚酯树脂的酸值为30mgkoh/g~37mgkoh/g,200℃下粘度为3500mpa·s~6500mpa·s,软化点为103~113℃。

3.根据权利要求1所述的粉末涂料,其特征在于,所述固化促进剂为鎓盐化合物。

4.根据权利要求1所述的粉末涂料,其特征在于,所述润湿促进剂为甲基丙烯酸酯类共聚物。

5.根据权利要求1所述的粉末涂料,其特征在于,所述脱气剂为微细酰胺聚合物。

6.根据权利要求1所述的粉末涂料,其特征在于,所述抗氧化剂为季戊四醇酯。

7.根据权利要求1所述的粉末涂料,其特征在于,所述沉淀硫酸钡的白度>98,吸油量(g/100g)为10~20。

8.一种粉末涂料的制备方法,其特征在于,所述制备方法用于制备如权利要求1~7任一项所述的粉末涂料,所述制备方法包括以下步骤:

9.根据权利要求8所述的制备方法,其特征在于,所述熔融挤出处理工艺采用的设备为双螺杆挤出机,且双螺杆挤出机的转速为120r/min~150r/min,温度为100℃~110℃,其中双螺杆挤出机中输送段和混炼段长度的比例为1-2:6-8。

10.根据权利要求8所述的制备方法,其特征在于,所述改性流平剂的制备方法为:将质量比为(6~7):(1~4)的改性聚硅氧烷以及二氧化硅混合,在转速为1000r/min~1200r/min、温度为45℃~75℃的条件下搅拌处理1h~2h,干燥处理后得到改性流平剂。

技术总结

本发明公开了一种快速固化的粉末涂料及其制备方法,属于粉末涂料领域。本发明添加羧酸化聚酯树脂和异氰尿酸三缩水甘油酯发生交联反应形成网络结构。固化促进剂能活化羧基官能团,有效促进羧酸化聚酯树脂中的官能团发生反应,有助于提高粉末涂料的固化速度;添加沉淀硫酸钡能降低粉末体系整体粘度;改性流平剂和润湿促进剂协同作用,有效提高粉末涂料的润湿性,降低粉末涂料在固化的熔融过程中内部的表面张力,提升粉末涂料的流平性能,同时使得羧酸化聚酯树脂更容易浸润颜料,加速挥发性物质从表面溢出,同时在脱气剂的协同作用下加速气泡破裂溢出,明显改进涂膜外观,得到平整的涂膜表面,从而解决快速固化带来的涂膜表面粗糙不平的问题。

技术研发人员:易小均,莫剑辉,蔡劲树,刘卫,侯家树,刘飞

受保护的技术使用者:广东华江粉末科技有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!