一种高导热灌封胶

本发明涉及复合材料,尤其涉及一种高导热灌封胶。

背景技术:

1、新能源汽车由电池、电机及能源转换系统构成,其中电机是其关键部件之一。电机的稳定运行直接关系到车辆的安全性、乘坐舒适性及汽车的使用寿命。在电机中常用灌封胶对其进行灌封保护,灌封胶是将液态聚氨脂复合物用机械或手工方式灌入装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料,这个过程中所用的液态聚氨脂复合物就是灌封胶。

2、从材质类型来分,使用最多最常见的灌封胶主要为3种,即环氧树脂灌封胶、有机硅树脂灌封胶、聚氨酯灌封胶,其中环氧灌封胶具有优异的绝缘性能、耐候性、粘结性和密封性能。然而,环氧灌封胶的导热系数相对较低,通常约为0.2w·m-1·k-1。为提高灌封胶的导热性能,常通过添加高导热填料来实现。金属填料的导热系数较高,如铝的导热系数为237w·m-1·k-1,在灌封胶中填充金属填料,能够显著提高其导热性能。但金属填料的导电性会导致灌封胶的绝缘性能降低。而无机填料与金属填料相比,其导热系数较低,采用无机填料填充的灌封胶的导热系数也较低。

3、随着电机向小型化和高功率化发展,其发热量显著增加,电机温度的升高将对电机的稳定性产生不利影响,因此灌封胶不仅需要具备优异的绝缘性能,还需要具备优异的导热性能和阻燃性能。现有技术中,如专利技术文献cn111944469b公开了一种高阻燃环氧树脂灌封胶、其制备方法和应用,该发明包括a组分和b组分,a组分包括:聚丙二醇二缩水甘油醚,双酚a环氧树脂,三官能环氧稀释剂,氧化石墨烯,气相二氧化硅,α-氧化铝粉,结晶硅微粉;b组分包括:叔胺类固化剂,有机硅改性聚醚胺,第一聚醚胺,通过各组分复配,制备得到了具有良好阻燃性能的灌封胶,但其导热性有待进一步提高。

4、因此,根据上述中的相关技术,亟需研发一种高导热灌封胶。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种高导热灌封胶,以解决现有技术中环氧树脂灌封胶导热性能不好的问题。

2、基于上述目的,本发明提供了一种高导热灌封胶。

3、一种高导热灌封胶,由以下质量份原料制备得到:

4、改性铝粉20-50份,碳化硅粉10-20份,金刚石微粉1-3份,四针状氧化锌晶须1-3份,氧化铝粉10-20份,氢氧化钙粉1-5份,氢氧化镁粉1-5份,环氧树脂30-45份,固化剂9-13.5份,消泡剂0.1-1份,防沉剂0.1-1份;

5、所述改性铝粉由硅烷偶联剂和铝粉制备得到。

6、优选的,所述改性铝粉的制备方法如下:

7、步骤a1.取铝粉用无水乙醇清洗两次,再用去离子水洗涤一次,置于60-70℃下真空干燥2-3h,再将干燥后的铝粉置于马弗炉中高温煅烧,得到核壳结构al2o3@al,其中,al2o3为壳,al为核;

8、步骤a2.向盛有去离子水的烧瓶中加入硅烷偶联剂,搅拌均匀后,再加入al2o3@al,加热回流,用去离子水洗涤两次后,置于35-45℃下干燥3-4h,得到改性铝粉。

9、优选的,步骤a1中所述铝粉粒径为0.1-1.5mm;

10、所述高温煅烧时的升温速率为3-5℃/min,升温至400-480℃,煅烧时间为6-8h。

11、优选的,步骤a2中所述去离子水、硅烷偶联剂和al2o3@al的质量比为12-16:0.2-0.56:20-28;

12、所述硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷中的任意一种。

13、优选的,步骤a2中所述加热回流时的温度为70-80℃,回流时间为90-120min。

14、优选的,所述氧化铝的粒径为50μm-80μm;

15、所述碳化硅粉的粒径为1-5μm;

16、所述金刚石微粉的粒径为20-50μm;

17、所述氢氧化铝粉的粒径为60-80μm;

18、所述氢氧化镁粉的粒径为60-80μm;

19、所述环氧树脂为环氧树脂135;

20、所述固化剂由甲基四氢邻苯二甲酸酐和六氢邻苯二甲酸酐以质量比2-4:1混合得到。

21、优选的,所述防沉剂为dk-063、dk-149、dk-006和dk-045中的任意一种;

22、所述消泡剂为有机硅消泡剂1410。

23、优选的,所述高导热灌封胶的制备方法如下:

24、步骤s1.将改性铝粉和碳化硅粉、金刚石微粉、氧化铝粉、四针状氧化锌晶须、氢氧化钙粉、氢氧化镁粉、环氧树脂、固化剂、消泡剂和防沉剂加入烧杯中,混合均匀后置于真空干燥箱中进行脱泡处理,得到液态灌封胶;

25、步骤s2.将液态灌封胶倒入模具中,在室温下放置50-70min后,置于烘箱中加热固化4.5-5.5h,再升温加热1.5-2.5h,即得高导热灌封胶。

26、优选的,步骤s1中所述脱泡处理时的绝对真空度为50-200mbar,脱泡时间为18-28min。

27、优选的,步骤s2中所述加热固化时的温度为65-75℃,升温时温度为110-120℃。

28、本发明的有益效果:

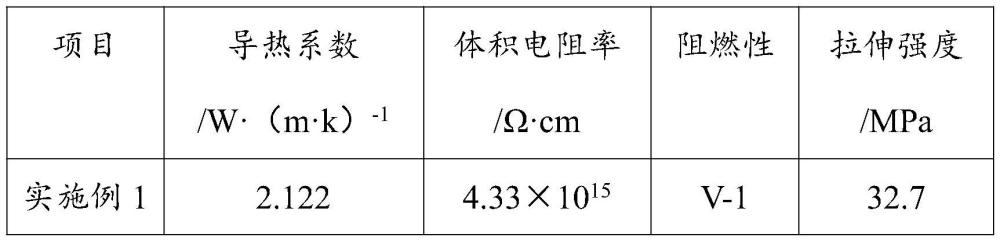

29、本发明提供了一种高导热灌封胶,本发明通过高温煅烧铝粉得到了以al2o3为壳、al为核的核壳结构al2o3@al,再用硅烷偶联剂改性得到改性铝粉,再与导热填料、阻燃填料、环氧树脂、固化剂、消泡剂和防沉剂混合得到了高导热灌封胶,本发明制备得到的高导热灌封胶具有良好的导热性能的同时,还具有良好的阻燃性能。

30、其中,核壳结构al2o3@al复合材料,其氧化铝外壳使得该复合材料具有良好的绝缘性能,其核心的铝金属具有良好的导热性能,且硅烷偶联剂改性al2o3@al能增强其在环氧树脂中的相容性;所用导热填料为一维结构且具有高导热性能的碳化硅粉和高导热的金刚石微粉,有利于强化灌封胶热的转移;三维四针状立体结构氧化锌晶须,有利于提高灌封胶的机构性能,各种原料协同增效,使得本发明中制备得到的灌封胶具有良好的导热性能和阻燃性能,且本发明所采用的原材料易得,生产工艺简单,与现有技术相比,具有广泛的应用前景。

技术特征:

1.一种高导热灌封胶,其特征在于,由以下质量份原料制备得到:

2.根据权利要求1所述的高导热灌封胶,其特征在于,所述改性铝粉的制备方法如下:

3.根据权利要求2所述的高导热灌封胶,其特征在于,步骤a1中所述铝粉粒径为0.1-1.5mm;

4.根据权利要求2所述的高导热灌封胶,其特征在于,步骤a2中所述去离子水、硅烷偶联剂和al2o3@al的质量比为12-16:0.2-0.56:20-28;

5.根据权利要求2所述的高导热灌封胶,其特征在于,步骤a2中所述加热回流时的温度为70-80℃,回流时间为90-120min。

6.根据权利要求1所述的高导热灌封胶,其特征在于,所述氧化铝的粒径为50μm-80μm;

7.根据权利要求1所述的高导热灌封胶,其特征在于,所述防沉剂为dk-063、dk-149、dk-006和dk-045中的任意一种;

8.根据权利要求1所述的高导热灌封胶,其特征在于,所述高导热灌封胶的制备方法如下:

9.根据权利要求8所述的高导热灌封胶,其特征在于,步骤s1中所述脱泡处理时的绝对真空度为50-200mbar,脱泡时间为18-28min。

10.根据权利要求8所述的高导热灌封胶,其特征在于,步骤s2中所述加热固化时的温度为65-75℃,升温时温度为110-120℃。

技术总结

本发明涉及复合材料技术领域,具体涉及一种高导热灌封胶,本发明通过高温煅烧铝粉得到了以Al2O3为壳、Al为核的核壳结构Al2O3@Al,再用硅烷偶联剂改性得到改性铝粉,再与导热填料、阻燃填料、环氧树脂、固化剂、消泡剂和防沉剂混合得到了高导热灌封胶;其中,核壳结构Al2O3@Al复合材料,其氧化铝外壳使得该复合材料具有良好的绝缘性能,其核心的铝金属具有良好的导热性能,且硅烷偶联剂改性Al2O3@Al能增强其在环氧树脂中的相容性,使得本发明中制备得到的灌封胶在具有良好导热性能的同时,还具有良好的阻燃性能,且本发明所采用的原材料易得,生产工艺简单,与现有技术相比,具有广泛的应用前景。

技术研发人员:刘自力,林晓燕,周璐,左建良,林璟,杨伟

受保护的技术使用者:广州大学

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!