一种耐沸水阻燃型淀粉基木材胶黏剂及其制备方法与应用

本发明涉及淀粉基胶黏剂材料,尤其涉及一种耐沸水阻燃型淀粉基木材胶黏剂及其制备方法与应用。

背景技术:

1、在木材加工和家具制造行业中,胶黏剂是连接和固定木材组件不可或缺的材料。传统的木材胶黏剂,如酚醛树脂(pf)、脲醛(uf)和三聚氰胺甲醛树脂(mf)等,其制备原料主要来源于不可再生的石油资源。这些合成胶黏剂不仅在生产和使用过程中可能释放出有害的挥发性有机化合物(vocs),而且某些成分甚至具有致癌性,对空气质量和人体健康构成严重威胁。因此,开发环保、可再生的生物质胶黏剂成为了研究的热点。

2、淀粉作为一种丰富的天然高分子材料,因其可再生、成本低廉、生物降解性好等优点,被认为是制备环保胶黏剂的理想原料。然而,未改性的淀粉基胶黏剂存在湿粘接强度低和防水性能差的问题,限制了其在木材胶黏剂领域的应用。为了改善这些性能,尝试了多种化学、物理和生物改性方法,如氧化、交联、酯化和接枝共聚等,以提高淀粉基胶黏剂的性能。

3、尽管如此,现有的淀粉基胶黏剂在耐沸水和阻燃性能方面仍然存在挑战。传统的氧化剂如naio4和kmno4在淀粉的氧化改性中存在成本高、污染大、刺激性强和反应时间长等缺点。此外,阻燃性能的提升往往需要添加额外的阻燃剂,这可能会影响胶黏剂的其他性能,如粘接强度和环境友好性。因此,如何在不影响胶黏剂的粘结性能的前提下,提高胶黏剂的耐沸水性能和阻燃性能成为了本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种耐沸水阻燃型淀粉基木材胶黏剂及其制备方法与应用,其目的是解决现有胶黏剂无法兼顾粘结性能、耐沸水和阻燃性能等技术问题。

2、为了达到上述目的,本发明采用如下技术方案:

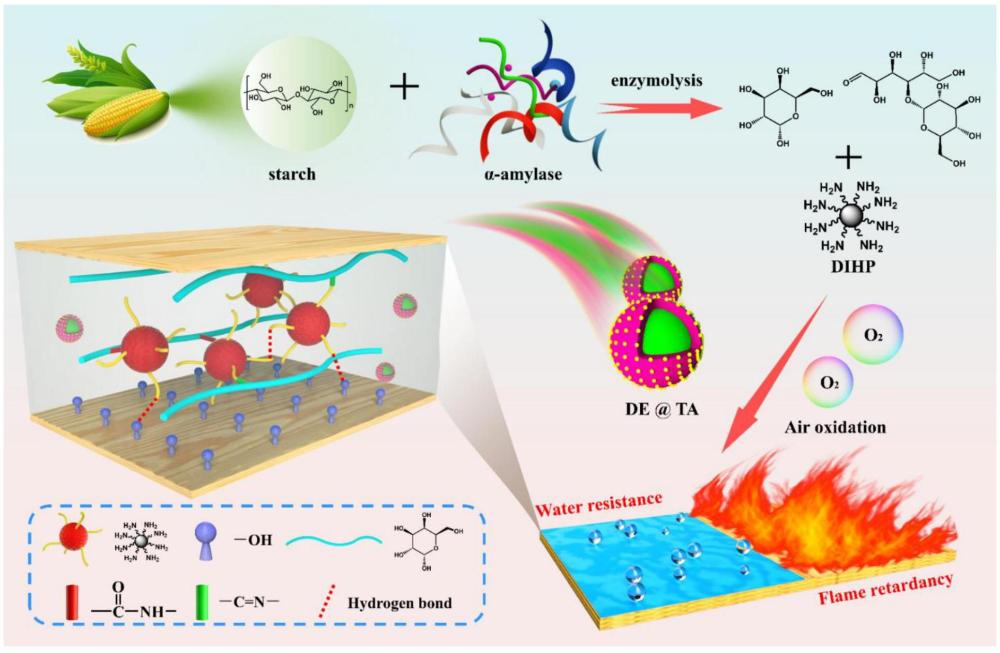

3、本发明提供了一种耐沸水阻燃型淀粉基木材胶黏剂的制备方法,包括以下步骤:

4、s1、将淀粉、水和α-淀粉酶混合后进行水解反应得到淀粉水解产物;

5、s2、将淀粉水解产物和dihp水溶液混合后进行反应得到s-dihp材料;

6、s3、将纳米杂化物de@ta和s-dihp材料混合后即得耐沸水阻燃型淀粉基木材胶黏剂;

7、所述步骤s2中,dihp水溶液的制备方法包括以下步骤:

8、(a)将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、顺丁烯二酸酐和四氢呋喃混合后进行反应得到反应产物a;

9、(b)反应产物a和三乙烯四胺混合后进行反应得到反应产物b;

10、(c)反应产物b和乙二胺混合后进行反应得到反应产物c;

11、(d)反应产物c和水混合后即得dihp水溶液;

12、所述步骤s3中,纳米杂化物de@ta的制备方法包括以下步骤:

13、(1)将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、偶联剂kh560和甲苯混合后进行反应得到反应产物d;

14、(2)将反应产物d、乙醇和水混合后进行反应得到聚硅氧烷;

15、(3)将聚硅氧烷、单宁酸和水混合后即得纳米杂化物de@ta。

16、进一步的,所述步骤s1中,淀粉、水和α-淀粉酶的质量比为1~5:5~15:0.05~1;

17、所述水解反应的温度为80~100℃,水解反应的时间为10~15h。

18、进一步的,所述步骤s2中,淀粉水解产物和dihp水溶液的质量比为1:1~3;

19、所述反应的温度为70~90℃,反应的时间为0.5~3h。

20、进一步的,所述步骤s2中,在制备dihp水溶液的过程中,在步骤(a)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、顺丁烯二酸酐和四氢呋喃的用量比为50~60g:20~30g:40~60ml;反应的温度为50~70℃,反应的时间为10~15h;

21、在步骤(b)中,反应的温度为70~90℃,反应的时间为0.5~2h;三乙烯四胺和四氢呋喃的用量比为5~15g:40~60ml;

22、在步骤(c)中,反应的温度为90~110℃,反应的时间为1~3h;乙二胺和四氢呋喃的用量比为20~30g:40~60ml;

23、在步骤(d)中,水和四氢呋喃的用量比为100~120g:40~60ml。

24、进一步的,所述步骤s3中,纳米杂化物de@ta和s-dihp材料的质量比为10~20:100。

25、进一步的,所述步骤s3中,在制备纳米杂化物de@ta的过程中,在步骤(1)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、偶联剂kh560和甲苯的质量比为5~15:5~15:20~40;反应的温度为90~110℃,反应的时间为4~8h;

26、在步骤(2)中,反应的温度为50~70℃,反应的时间为4~8h;乙醇、水和甲苯的质量比为20~30:1~5:20~40;

27、在步骤(3)中,聚硅氧烷、单宁酸和水的质量比为1~5:1~5:40~60。

28、本发明提供了上述制备方法所制备的耐沸水阻燃型淀粉基木材胶黏剂。

29、本发明还提供了上述耐沸水阻燃型淀粉基木材胶黏剂在制备层压胶合板中的应用,其特征在于,包括以下步骤:

30、将杨木单板顺次进行干燥、施胶、组坯和热压即得层压胶合板;

31、所述施胶过程中,耐沸水阻燃型淀粉基木材胶黏剂在杨木单板上的用量为200~400g/m2;

32、所述热压的温度为170~190℃,热压的压力为0.5~2mpa,热压的时间为3~10min。

33、进一步的,所述干燥后,杨木单板的含水率≤8%。

34、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

35、(1)耐沸水性增强:通过超支化交联网络策略,构建了密集的共价网络结构,增强了胶黏剂的防水性能,使其在沸水中的粘接强度得到显著提升。

36、(2)阻燃性能的显著提高:引入含磷的超支化聚胺和含硅单宁核壳结构,提高了胶黏剂的阻燃性能。这种结构在燃烧过程中能够形成炭层,有效阻止氧气和热量的传递,从而达到阻燃效果。制备的胶黏剂的氧指数达到了32.1%,满足了b1级阻燃材料的标准,为木材胶黏剂的防火安全提供了新的解决方案。

37、(3)综合性能的提升:通过酶催化水解策略,提高了淀粉的水解效率,从而获得了更高性能的胶黏剂。核壳结构的纳米杂化物de@ta的加入,不仅提高了胶黏剂的粘接性能,还增强了其机械强度和热稳定性。

38、(4)创新的合成策略:结合了酶催化水解和超支化交联网络策略,创新了淀粉基胶黏剂的合成方法,为高性能胶黏剂的开发提供了新的思路。

39、综上所述,这种新型耐沸水阻燃淀粉基木材胶黏剂在环保性、耐沸水性能、阻燃性能、综合性能以及成本效益方面相较于现有技术都有显著的进步,为木材加工行业提供了一种更安全、更环保、更高性能的胶黏剂选择。

技术特征:

1.一种耐沸水阻燃型淀粉基木材胶黏剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,淀粉、水和α-淀粉酶的质量比为1~5:5~15:0.05~1;

3.根据权利要求2所述的制备方法,其特征在于,所述步骤s2中,淀粉水解产物和dihp水溶液的质量比为1:1~3;

4.根据权利要求1所述的制备方法,其特征在于,所述步骤s2中,在制备dihp水溶液的过程中,在步骤(a)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、顺丁烯二酸酐和四氢呋喃的用量比为50~60g:20~30g:40~60ml;反应的温度为50~70℃,反应的时间为10~15h;

5.根据权利要求1~4任一项所述的制备方法,其特征在于,所述步骤s3中,纳米杂化物de@ta和s-dihp材料的质量比为10~20:100。

6.根据权利要求5所述的制备方法,其特征在于,所述步骤s3中,在制备纳米杂化物de@ta的过程中,在步骤(1)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、偶联剂kh560和甲苯的质量比为5~15:5~15:20~40;反应的温度为90~110℃,反应的时间为4~8h;

7.权利要求1~6任一项所述制备方法所制备的耐沸水阻燃型淀粉基木材胶黏剂。

8.权利要求7所述的耐沸水阻燃型淀粉基木材胶黏剂在制备层压胶合板中的应用,其特征在于,包括以下步骤:

9.根据权利要求8所述的应用,其特征在于,所述干燥后,杨木单板的含水率≤8%。

技术总结

本发明属于淀粉基胶黏剂材料技术领域,本发明提供了一种耐沸水阻燃型淀粉基木材胶黏剂及其制备方法与应用。该制备方法包括以下步骤:将淀粉、水和α‑淀粉酶混合后进行水解反应得到淀粉水解产物;将淀粉水解产物和DIHP水溶液混合后进行反应得到S‑DIHP材料;将纳米杂化物DE@TA和S‑DIHP材料混合后即得耐沸水阻燃型淀粉基木材胶黏剂。本发明提供的胶黏剂通过酶催化水解策略和超支化交联网络策略制备,具有优异的沸水抵抗力;通过添加以聚硅氧烷为核心、单宁酸为壳的纳米杂化物DE@TA,不仅提高了胶黏剂的粘接性能,还显著增强了其阻燃性,适用于木材加工行业,以替代传统的石油基胶黏剂使用从而减少环境污染。

技术研发人员:刘砾,曹虹,金涛,黄跃峰,张莲鹏,杜官本

受保护的技术使用者:西南林业大学

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!