一种交叉拼块FPC胶纸及其制作工艺的制作方法

本发明涉及fpc胶纸,特别是涉及一种交叉拼块fpc胶纸及其制作工艺。

背景技术:

1、目前,胶纸因其灵活性与粘附性,在众多行业中扮演着不可或缺的角色,然而,其制作过程特别是在fpc(柔性电路板)的排版环节往往会存在材料浪费,这种浪费主要体现在排版设计上的不合理。

2、具体如下:参见图6所示,排版间距过大的产品会存在及其浪费材料的问题,当排版间距设计得过大时,会导致fpc胶纸在实际应用中产生大量的未利用区域,即所谓的“死区”。这些未被有效利用的材料,直接造成了极其严重的浪费问题。导致无法选用此类条贴的方式进行生产,从而导致生产效率的过低。

3、现有行业内目前针对材料浪费的解决方案为采用异步机进行材料节省,参见图7所示。

4、异步机在一定程度上确实能够减少材料在单一方向上的浪费,通过优化切割路径和减少边角料的产生,实现了材料利用率的提升。然而,异步机的局限性也显而易见,它仅能解决单方向的材料浪费问题,

5、不能解决x/y两个方向的材料浪费问题。这一问题成为了制约生产效率与成本控制的关键因素。

6、综上,上述方法并未从根本上解决这一制约生产效率与成本控制的关键因素。因此,如何全面有效地解决材料浪费问题,仍是当前行业内亟待攻克的技术难题。

技术实现思路

1、鉴于此,本发明为了解决fpc胶纸在x/y两个方向的材料浪费的问题,本发明提出了一种交叉拼块fpc胶纸及其制作工艺。具体技术方案如下:

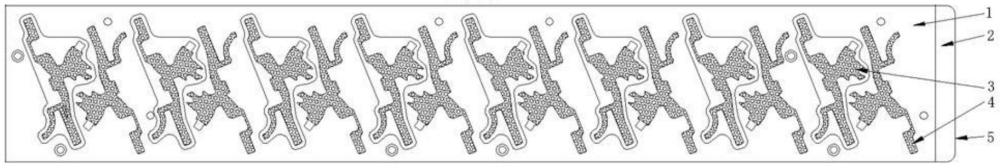

2、一种交叉拼块fpc胶纸,从下至上依次包括底膜、避位第一次贴合部分离形膜、胶体、蓝膜与顶部承载膜,避位第一次贴合部分离形膜上通过胶体粘贴有蓝膜,所述相邻的两个蓝膜横竖交错放置。

3、进一步的,所述底膜为完整的整张底部离型膜,所述底膜上等距离的设有多个横向放置的蓝膜,所述避位第一次贴合部分离形膜上等距离的设有多个竖向放置的蓝膜,所述第一次贴合部分离形膜覆在底膜上表面,所述避位第一次贴合部分离形膜上对应的横向放置的蓝膜的区域冲压成孔以便于横向放置的蓝膜位于冲压孔位置内。

4、一种交叉拼块fpc胶纸的制作工艺,包括以下步骤:

5、s1,工作人员会先将胶体自带胶纸平整地铺设在工作台上,并确保胶纸的粘性面向上,采用精密的第一刀模进行套位冲切操作,这从胶纸的表面精准地冲切出胶体手撕位置的外形轮廓,为后续操作奠定基础;

6、s2,将原本胶体自带的胶纸更换为重量在30-40克之间的蓝膜,并且蓝膜表面附承载微粘膜即顶部承载膜,采用第二刀模控制冲切深度,将胶纸冲切出外形,以及承载膜上所需定位孔,排除废料;

7、s3,套入底膜后,采用第三刀模对离形纸进行冲切,要求冲切必须透彻,以确保离形纸与胶体完全分离,而承载膜则保持完整不被冲透;

8、s4,排除离型膜上的废料,并更换套入新的底膜,完成整个交叉拼块fpc胶纸的制作工艺。

9、进一步的,所述步骤s2外形冲切时,所述胶体与蓝膜冲切断,承载膜不冲破。

10、进一步的,所述步骤s2冲切定位孔时,将承载膜、蓝膜、胶体均冲切透。

11、进一步的,所述底膜为10克重内的乳白色底膜。

12、采用上述技术方案,具有如下有益效果:

13、本发明中的fpc胶纸包括整张的底膜,避位第一次贴合部分离型膜,蓝膜、胶体,顶部承载膜组合而成。本发明的交叉拼块fpc胶纸采用交叉拼版方式,生产过程中,操作人员撕掉整张底部离型膜即底膜,通过治具进行第一次贴合,因为有避位第一次贴合部分离形膜的存在,则只会先贴上一半的胶纸。操作人员再将避位第一次贴合部分离形膜撕去贴合剩下半条部分,则完成整张产品的胶纸的贴合过程。将之前需要浪费掉的区域利用起来,极大的避免了材料浪费问题采用此方式,相比较统条贴制作方式提升利用率2.5倍以上,相较于采用异步机生产提升利用率达2倍以上,极大提升了材料的利用率。

技术特征:

1.一种交叉拼块fpc胶纸,其特征在于,从下至上依次包括底膜、离形膜、胶体、蓝膜与顶部承载膜,离形膜上通过胶体粘贴有蓝膜,相邻的两个所述蓝膜横竖交错放置;

2.一种交叉拼块fpc胶纸的制作工艺,其特征在于,包括以下步骤:

3.根据权利要求2所述的一种交叉拼块fpc胶纸的制作工艺,其特征在于,所述步骤s2外形冲切时,所述胶体与蓝膜冲切断,承载膜不冲破。

4.根据权利要求2所述的一种交叉拼块fpc胶纸的制作工艺,其特征在于,所述步骤s2冲切定位孔时,将承载膜、蓝膜、胶体均冲切透。

5.根据权利要求2所述的一种交叉拼块fpc胶纸的制作工艺,其特征在于,所述底膜为10克重内的乳白色底膜。

6.根据权利要求2所述的一种交叉拼块fpc胶纸的制作工艺,其特征在于,所述步骤s2中,控制冲切的深度为胶纸的厚度。

技术总结

本发明提出一种交叉拼块FPC胶纸及其制作工艺,本发明中的FPC胶纸包括整张的底膜,避位第一次贴合部分离型膜,蓝膜、胶体,顶部承载膜组合而成。本发明的交叉拼块FPC胶纸采用交叉拼版方式,生产过程中,操作人员撕掉整张底部离型膜即底膜,通过治具进行第一次贴合,因为有避位第一次贴合部分离形膜的存在,则只会先贴上一半的胶纸。操作人员再将避位第一次贴合部分离形膜撕去贴合剩下半条部分,则完成整张产品的胶纸的贴合过程。整个工艺将之前需要浪费掉的区域利用起来,极大的避免了材料浪费问题采用此方式,相比较统条贴制作方式提升利用率2.5倍以上,相较于采用异步机生产提升利用率达2倍以上,极大提升了材料的利用率。

技术研发人员:唐治渊

受保护的技术使用者:深圳市合名成实业有限公司

技术研发日:

技术公布日:2025/4/24

- 还没有人留言评论。精彩留言会获得点赞!