一种高强度自卸车箱纵梁的制作方法

1.本实用新型属于自卸车箱领域,尤其是一种高强度自卸车箱纵梁。

背景技术:

2.如图1所示,自卸车车箱纵梁1是自卸汽车或半挂自卸底板总成的重要组成部分之一,主要起到连接底板总成中的横梁2、骨架3、底板4,通过翻转支架把车箱纵梁和副车架5连接起来,车箱总成作为所有货物的承载体,装载货物时受到很大的冲击力,举升过程纵梁起着关键部件的作用,承受着很大的弯矩。

3.原有底板纵梁结构为:应用高强钢板冲压折弯为u型件,或采用型材矩形钢管,纵梁冲压折弯u型件工艺复杂,劳动强度大,纵梁内封增加焊接量,费工费时,工艺难易保证;纵梁采用矩形钢管时若降低高度,可提高整车的稳定性,但左右横梁与纵梁不易焊接,同时高度降低车箱纵梁强度会变弱。

技术实现要素:

4.本实用新型提供了一种高强度自卸车箱纵梁,解决现有车箱纵梁存在强度低的问题。

5.为了解决上述技术问题,本实用新型的技术方案是:一种高强度自卸车箱纵梁,其特征在于:包括本体,本体的下端与副车架纵梁的上翼面、腹面贴合后构成限位配合。

6.对上述技术方案进一步地限定,所述本体的结构为:包括横截面为异型的钢管,钢管底面上的一侧部为向下凸出的延伸部,延伸部用于贴合副车架纵梁的腹面,钢管底面上的另一侧平面用于贴合副车架纵梁的上翼面,且延伸部与平面构成了限位槽。

7.对上述技术方案进一步地限定,所述本体的结构为:包括第一矩形钢管和第二矩形钢管,第一矩形钢管和第二矩形钢管连接成一体;第一矩形钢管和第二矩形钢管的上端面平齐,第一矩形钢管的下端相对于第二矩形钢管呈凸出状,第一矩形钢管的下端与第二矩形钢管的底面构成了限位槽。

8.有益效果:本实用新型在车箱纵梁上增设了限位结构,能够防止副车架与车厢底架纵梁错位,整体结构紧凑,提高了强度,还能够降低整车的重心高度,提高车辆的安全性。

附图说明

9.图1是背景技术中的结构图。

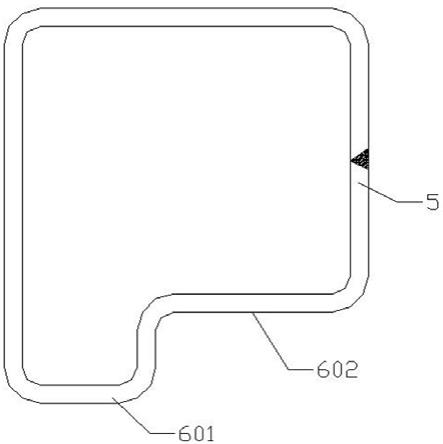

10.图2是本实用新型的第一种结构图。

11.图3是图2的使用状态图。

12.图4是本实用新型的第二种结构图。

13.图5是图4的使用状态图。

具体实施方式

14.一种高强度自卸车箱纵梁,包括本体,本体的下端与副车架纵梁的上翼面、腹面贴合后构成限位配合;

15.如图2和图3所示,所述本体的结构为:包括横截面为异型的钢管6,钢管底面上的一侧部为向下凸出的延伸部601,延伸部用于贴合副车架纵梁的腹面,钢管底面上的另一侧平面602用于贴合副车架纵梁的上翼面,且延伸部与平面构成了限位槽;异型钢管通过辊压一次成型,不仅降低高度,减少了材料,降低了成本,而且凸起部分也起导向副车架的作用,工艺性得到了保;不仅增加了纵梁与底板的接触面,也解决了纵梁、副梁之间的间隙,装配焊接工艺得到了保证,外形美观,减少了焊接工艺,还大大提高了生产效率,提升了产品质量;

16.如图4和图5所示,所述本体的结构为:包括第一矩形钢管7和第二矩形钢管8,第一矩形钢管和第二矩形钢管连接成一体;第一矩形钢管和第二矩形钢管的上端面平齐,第一矩形钢管的下端相对于第二矩形钢管呈凸出状,第一矩形钢管的下端与第二矩形钢管的底面构成了限位槽;焊合件是利用两种截面高度不异矩形管焊接一体的结构,既能增加纵梁的强度,又能起到导向作用,重载或举升时整车更加稳定。

技术特征:

1.一种高强度自卸车箱纵梁,包括本体,本体的下端与副车架纵梁的上翼面、腹面贴合后构成限位配合;其特征在于:所述本体的结构为:包括第一矩形钢管和第二矩形钢管,第一矩形钢管和第二矩形钢管连接成一体;第一矩形钢管和第二矩形钢管的上端面平齐,第一矩形钢管的下端相对于第二矩形钢管呈凸出状,第一矩形钢管的下端与第二矩形钢管的底面构成了限位槽。

技术总结

本实用新型公开了一种高强度自卸车箱纵梁,包括本体,本体的下端与副车架纵梁的上翼面、腹面贴合后构成限位配合;所述本体的结构为:包括第一矩形钢管和第二矩形钢管,第一矩形钢管和第二矩形钢管连接成一体;第一矩形钢管和第二矩形钢管的上端面平齐,第一矩形钢管的下端相对于第二矩形钢管呈凸出状,第一矩形钢管的下端与第二矩形钢管的底面构成了限位槽。本实用新型在车箱纵梁上增设了限位结构,能够防止副车架与车厢底架纵梁错位,整体结构紧凑,提高了强度,还能够降低整车的重心高度,提高车辆的安全性。提高车辆的安全性。提高车辆的安全性。

技术研发人员:赵守颢 陈志斌 曹纯儒 董朝闻 张丙鑫 曾伟 杜慧君 周荷 魏明明 耿平 尹丽

受保护的技术使用者:湖北大运汽车有限公司

技术研发日:2020.12.13

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1