一种整体式成型管道除霜送风结构的制作方法

1.本发明涉及仪表台风道结构领域技术领域,具体涉及一种整体式成型管道除霜送风结构。

背景技术:

2.随着我国经济实力的快速增长,客车行业用途更加广泛,客户对客车系统的使用要求越来越高,并不局限于有功能,更对产品功能的提出了更高的要求,而除霜系统更是影响客户使用感的重要因素。

3.目前,一般仪表台除霜送风管路造型基本上都是配合仪表台整体造型设计,并没有针对送风系统精细化设计,也没有考虑过仪表台内部结构对除霜送风系统风量损失的影响,会导致除霜效果不好,风量不均匀等问题。因此,对于仪表台风道结构的精细化设计和研究是十分必要的

技术实现要素:

4.本发明的目的在于提供一种整体式成型管道除霜送风结构,通过在风幕式出风口结构每个小出风口有不同角度和方向的导流片,实现风幕式出风口结构的合理分风。

5.本发明所解决的技术问题为:

6.(1)如何降低风阻、减少风量损失,通过将风道驳头与除霜器直接连接,能够达到减少风量损失的目的,同时在风道驳头和风幕式出风口结构内设置导流板,能够实现合理分风;

7.(2)如何实现风道结构的合理设计,将风幕式出风口结构、管道送风结构和风道驳头集成t型结构,结构简单,在风幕式出风口结构和管道送风结构的内部无风管打折,保持出风的流畅性。

8.本发明的目的可以通过以下技术方案实现:

9.一种整体式成型管道除霜送风结构,包括风幕式出风口结构,所述风幕式出风口结构上耦合有管道送风结构,所述管道送风结构通过风道驳头与除霜器连接,所述风幕式出风口结构上开设有多个出风口。

10.作为本发明进一步的方案:所述风幕式出风口结构的多个出风口内部均设置有导流片。

11.作为本发明进一步的方案:每个所述出风口内的导流片安装角度不同。

12.作为本发明进一步的方案:所述风幕式出风口结构的底面一侧开设有内凹的阶梯面一,所述管道送风结构的底边一侧设置有向外翻折的限位板一,所述限位板一卡接风幕式出风口结构的阶梯面一上。

13.作为本发明进一步的方案:所述限位板一与风幕式出风口结构的阶梯面一之间螺钉连接或铆接。

14.作为本发明进一步的方案:所述风幕式出风口结构的顶部一侧开设有阶梯面二,

所述管道送风结构的顶部一侧设置有向上翻折的限位板二,所述限位板二与风幕式出风口结构的阶梯面二侧壁相抵。

15.作为本发明进一步的方案:所述管道送风结构的背面中间位置开设有供风道驳头安装的矩形槽口。

16.作为本发明进一步的方案:所述风道驳头的出风口端向四周扩张设置有四边形折边,且在四边形折边底部设置有支撑板,所述支撑板与管道送风结构的底面相抵。

17.作为本发明进一步的方案:所述风道驳头内设置导流板。

18.本发明的有益效果:

19.(1)本发明,将风道驳头与除霜器直接连接,能够达到减少风量损失的目的,同时,整体式成型管道除霜送风结构在仪表台内部管路简单,相比于较传统风道结构无风管打折的隐患;

20.(2)本发明中与除霜器连接的风道驳头和仪表台表面的风幕式出风口结构内设有导流板,能够按照比例对仪表台左右分风,满足客户个性化要求,也能够根据实车情况对送风系统合理分风;

21.(3)本发明的整体式成型管道除霜送风结构的设计合理,保证了各出风口出风均匀;风道结构为渐窄型,依据流体场特性和仿真数据设计开发,保证中间和两侧出风均匀。

附图说明

22.下面结合附图对本发明作进一步的说明。

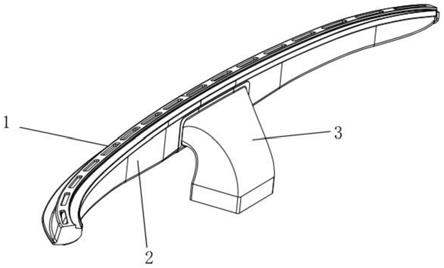

23.图1是本发明立体图;

24.图2是本发明俯视图;

25.图3是本发明中管道送风结构的结构示意图;

26.图4是本发明中风幕式出风口结构的结构示意图。

27.图中:1、风幕式出风口结构;2、管道送风结构;3、风道驳头。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.请参阅图1

‑

图4所示,本发明为一种整体式成型管道除霜送风结构,包括风幕式出风口结构1,所述风幕式出风口结构1上耦合有管道送风结构2,所述管道送风结构2通过风道驳头3与除霜器连接,所述风幕式出风口结构1上开设有多个出风口。

30.使用时,将风道驳头3与除霜器直接连接,能够达到减少风量损失的目的,将风幕式出风口结构1、管道送风结构2和风道驳头3集成化设置形成整体式成型管道除霜送风结构,使其整体式成型管道除霜送风结构在仪表台内部管路简单,相比于较传统风道结构无风管打折的隐患。

31.参阅图1、图4,所述风幕式出风口结构1的多个出风口内部均设置有导流片,每个所述出风口内的导流片安装角度不同。

32.使用时,通过在风幕式出风口结构1内部安装导流板,使风幕式出风口结构1能够按照比例对仪表台左右分风,满足客户个性化要求,也能够根据实车情况对送风系统合理分风。

33.参阅图1、图3、图4,所述风幕式出风口结构1的底面一侧开设有内凹的阶梯面一,所述管道送风结构2的底边一侧设置有向外翻折的限位板一,所述限位板一卡接风幕式出风口结构1的阶梯面一上,所述限位板一与风幕式出风口结构1的阶梯面一之间螺钉连接或铆接。

34.使用时,通过内凹的阶梯面一的开设,使管道送风结构2在风幕式出风口结构1的卡接更加牢固,同时,将限位板一与风幕式出风口结构1的阶梯面一之间螺钉连接或铆接,使管道送风结构2在风幕式出风口结构1的连接结构更加简单实用。

35.参阅图1、图3、图4,所述风幕式出风口结构1的顶部一侧开设有阶梯面二,所述管道送风结构2的顶部一侧设置有向上翻折的限位板二,所述限位板二与风幕式出风口结构1的阶梯面二侧壁相抵,所述管道送风结构2的背面中间位置开设有供风道驳头3安装的矩形槽口。

36.使用时,通过阶梯面二的开设,使风幕式出风口结构1能够对管道送风结构2的上端起限位作用,通过矩形槽口的设置,使风道驳头3与管道送风结构2的连接更加紧凑。

37.参阅图1,所述风道驳头3的出风口端向四周扩张设置有四边形折边,且在四边形折边底部设置有支撑板,所述支撑板与管道送风结构2的底面相抵,使风道驳头3在管道送风结构2上的连接更加牢固。

38.其中,整体式成型管道除霜送风结构与仪表台相适配,并内嵌的仪表台上。

39.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

技术特征:

1.一种整体式成型管道除霜送风结构,其特征在于,包括风幕式出风口结构(1),所述风幕式出风口结构(1)上耦合有管道送风结构(2),所述管道送风结构(2)通过风道驳头(3)与除霜器连接,所述风幕式出风口结构(1)上开设有多个出风口。2.根据权利要求1所述的一种整体式成型管道除霜送风结构,其特征在于,所述风幕式出风口结构(1)的多个出风口内部均设置有导流片。3.根据权利要求2所述的一种整体式成型管道除霜送风结构,其特征在于,每个所述出风口内的导流片安装角度不同。4.根据权利要求1所述的一种整体式成型管道除霜送风结构,其特征在于,所述风幕式出风口结构(1)的底面一侧开设有内凹的阶梯面一,所述管道送风结构(2)的底边一侧设置有向外翻折的限位板一,所述限位板一卡接风幕式出风口结构(1)的阶梯面一上。5.根据权利要求4所述的一种整体式成型管道除霜送风结构,其特征在于,所述限位板一与风幕式出风口结构(1)的阶梯面一之间螺钉连接或铆接。6.根据权利要求1所述的一种整体式成型管道除霜送风结构,其特征在于,所述风幕式出风口结构(1)的顶部一侧开设有阶梯面二,所述管道送风结构(2)的顶部一侧设置有向上翻折的限位板二,所述限位板二与风幕式出风口结构(1)的阶梯面二侧壁相抵。7.根据权利要求1所述的一种整体式成型管道除霜送风结构,其特征在于,所述管道送风结构(2)的背面中间位置开设有供风道驳头(3)安装的矩形槽口。8.根据权利要求7所述的一种整体式成型管道除霜送风结构,其特征在于,所述风道驳头(3)的出风口端向四周扩张设置有四边形折边,且在四边形折边底部设置有支撑板,所述支撑板与管道送风结构(2)的底面相抵。

技术总结

本发明公开了一种整体式成型管道除霜送风结构,包括风幕式出风口结构,所述风幕式出风口结构上耦合有管道送风结构,所述管道送风结构通过风道驳头与除霜器连接,所述风幕式出风口结构上开设有多个出风口,将风道驳头与除霜器直接连接,能够达到减少风量损失的目的,同时,整体式成型管道除霜送风结构在仪表台内部管路简单,相比于较传统风道结构无风管打折的隐患。的隐患。的隐患。

技术研发人员:杨宏波 周扬帆 黄叶明 张策

受保护的技术使用者:安徽安凯汽车股份有限公司

技术研发日:2021.07.19

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1