一种电力机车风源系统的制作方法

1.本发明涉及电力机车配件,尤其是一种电力机车风源系统。

背景技术:

2.hxd3d型电力机车的风源系统主要包括由空气压缩机组、双塔空气干燥器、总风缸等组成的主风源系统和由辅助压缩机、辅助干燥器、再生风缸、升弓控制模块、升弓风缸等组成的辅助风源系统两个部分。

3.空气压缩机组有两个螺杆形的转子,压缩空气输送几乎没有波动,但是实际上转子在运转过程中,由于吸气、排气是间断的,两者交替着进行,使得管道内气流呈脉动状态。具体表现为,司机室双针压力表的总风缸mr(红色)抖动严重的故障。因压缩空气在管路中的气流脉动及其激发的机械振动会导致一系列的危害,现有解决该现象主要有2种做法:第一,更换双针压力表,该方案需要多次更换压力表,具有随机性,需要挑选出表针灵敏度相对较小的压力表,在管路充风时,表针不随气流脉动振动;第二,增加与双针压力表连接的软管长度,软管越长,气流脉动的振动能量被软管吸收的越多,当软管长度足够长时,压缩空气传递至表针的振动就会完全消失。

4.上述做法存在不同程度的缺陷:更换压力表不能从根本上解决气流脉动的问题,也不能消除表针抖动的现象,只是从大量的压力表中挑选出灵敏度相对低的一件,偶然解决此故障。管路长度增加无法定量,需要做大量的尝试,且受制于管路的制作工艺,该方案在解决故障时需要耗费大量的人力、物力;管路长度变化,原设计就会发生变化,也不利于后续的维护保养。

技术实现要素:

5.本发明所要解决的技术问题是提供一种电力机车风源系统,彻底解决风源系统压力表抖动严重的故障。

6.为解决上述技术问题,本发明的技术方案是:一种电力机车风源系统,空气压缩机通过总风管分别与总风缸管路和测压管路,所述空气压缩机输出的压缩空气依次经过干燥器、精细过滤器、最小压力阀和第一截断塞门进入总风缸管路,所述测压管路包括第一钢管、第二钢管、连接接头和压力表,所述第一钢管的一端与总风管连接,第一钢管的另一端与连接接头的第一端连接,所述第二钢管的一端与压力表连接,第二钢管的另一端与连接接头的第二端连接;所述第一钢管的总长度为340~350mm,所述第二钢管的总长度为100~110mm,所述第一钢管和第二钢管的直径为10~12mm,所述连接接头的第一端设有供第一钢管插入的第一插孔,所述连接接头的第二端设有供第二钢管插入的第二插孔,连接接头内设有连通第一插孔和第二插孔直通通道,直通通道的直径为1或1.5mm。本发明风压管路能彻底解决压力表抖动严重的问题,尤其是在管路的末端设在连接接头,通过连接接头内直通通道直径的限制,可以消除空气管路中的气流脉动,从而解决末端压力表因脉冲出现的抖动问题。

7.作为改进,所述连接接头为卡套式管接头。

8.作为改进,所述第一钢管包括相互连接的第一直管段、第二直管段和第三直管段,第一直管段与第二直管段之间的夹角为135

°

,第三直管段与第二直管段之间的夹角为90

°

,且第三直管段垂直于第一直管段于第二直管段所在的平面。

9.作为改进,所述第一直管段、第二直管段和第三直管段之间的连接处呈弧形,所述第三直管段的长度为80~85mm。

10.作为改进,所述总风管为直径为28mm的碳钢管。

11.作为改进,所述空气压缩机与干燥器之间设有高压安全阀,所述最小压力阀与第一截断塞门之间设有高压安全阀。

12.作为改进,所述总风缸管路依次包括第一总风缸、第二截断塞门、节流阀、与节流阀并联的逆流止回阀和第二总风缸。

13.本发明与现有技术相比所带来的有益效果是:本发明风压管路能彻底解决压力表抖动严重的问题,尤其是在管路的末端设在连接接头,通过连接接头内直通通道直径的限制,可以消除空气管路中的气流脉动,从而解决末端压力表因脉冲出现的抖动问题。

附图说明

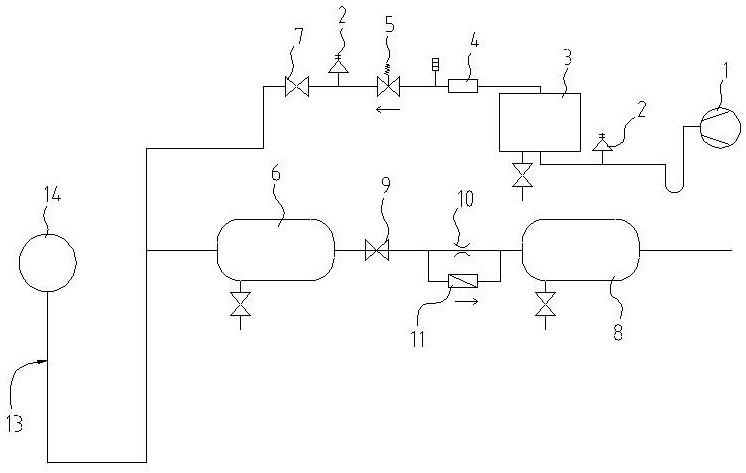

14.图1为本发明系统管路图。

15.图2为测压管路主视图。

16.图3为测压管路俯视图。

17.图4为测压管路左视图。

18.图5为图2的a处放大图。

具体实施方式

19.下面结合说明书附图对本发明作进一步说明。

20.一种电力机车风源系统,空气压缩机通过总风管及三通分别与总风缸管路和测压管路。

21.如图1所示,所述空气压缩机1输出的压缩空气依次经过干燥器3、精细过滤器4、最小压力阀5和第一截断塞门7进入总风缸管路;所述空气压缩机1与干燥器3之间设有高压安全阀2,所述最小压力阀5与第一截断塞门7之间设有高压安全阀2;所述总风缸管路依次包括第一总风缸6、第二截断塞门9、节流阀10、与节流阀10并联的逆流止回阀11和第二总风缸8,第二总风缸8再将压缩空气输送至机车其他需要用到压缩空气的地方。

22.如图1至5所示,所述测压管路13包括第一钢管15、第二钢管16、连接接头17和压力表14;所述第一钢管15的一端与总风管连接,第一钢管15的另一端与连接接头17的第一端连接,所述第二钢管16的一端与压力表连接,第二钢管16的另一端与连接接头17的第二端连接;所述第一钢管15的总长度为340~350mm,所述第二钢管16的总长度为100~110mm,所述第一钢管15和第二钢管16的直径为10~12mm;所述第一钢管15包括相互连接的第一直管段、第二直管段和第三直管段,第一直管段与第二直管段之间的夹角为135

°

,第三直管段与第二直管段之间的夹角为90

°

,且第三直管段垂直于第一直管段于第二直管段所在的平面,所

述第一直管段、第二直管段和第三直管段之间的连接处呈弧形,所述第三直管段的长度为80~85mm。所述连接接头17的第一端设有供第一钢管15插入的第一插孔,所述连接接头17的第二端设有供第二钢管16插入的第二插孔,连接接头17内设有连通第一插孔和第二插孔直通通道18,直通通道18的直径为1或1.5mm。所述总风管为直径为28mm的碳钢管,第一钢管15通过接头与总风管连接。

23.本发明风压管路能彻底解决压力表抖动严重的问题,尤其是在管路的末端设在连接接头17,通过连接接头17内直通通道直径的限制,可以消除空气管路中的气流脉动,从而解决末端压力表因脉冲出现的抖动问题。

技术特征:

1.一种电力机车风源系统,其特征在于:空气压缩机通过总风管分别与总风缸管路和测压管路,所述空气压缩机输出的压缩空气依次经过干燥器、精细过滤器、最小压力阀和第一截断塞门进入总风缸管路,所述测压管路包括第一钢管、第二钢管、连接接头和压力表,所述第一钢管的一端与总风管连接,第一钢管的另一端与连接接头的第一端连接,所述第二钢管的一端与压力表连接,第二钢管的另一端与连接接头的第二端连接;所述第一钢管的总长度为340~350mm,所述第二钢管的总长度为100~110mm,所述第一钢管和第二钢管的直径为10~12mm,所述连接接头的第一端设有供第一钢管插入的第一插孔,所述连接接头的第二端设有供第二钢管插入的第二插孔,连接接头内设有连通第一插孔和第二插孔直通通道,直通通道的直径为1或1.5mm。2.根据权利要求1所述的一种电力机车风源系统,其特征在于:所述连接接头为卡套式管接头。3.根据权利要求1所述的一种电力机车风源系统,其特征在于:所述第一钢管包括相互连接的第一直管段、第二直管段和第三直管段,第一直管段与第二直管段之间的夹角为135

°

,第三直管段与第二直管段之间的夹角为90

°

,且第三直管段垂直于第一直管段于第二直管段所在的平面。4.根据权利要求3所述的一种电力机车风源系统,其特征在于:所述第一直管段、第二直管段和第三直管段之间的连接处呈弧形,所述第三直管段的长度为80~85mm。5.根据权利要求1所述的一种电力机车风源系统,其特征在于:所述总风管为直径为28mm的碳钢管。6.根据权利要求1所述的一种电力机车风源系统,其特征在于:所述空气压缩机与干燥器之间设有高压安全阀,所述最小压力阀与第一截断塞门之间设有高压安全阀。7.根据权利要求1所述的一种电力机车风源系统,其特征在于:所述总风缸管路依次包括第一总风缸、第二截断塞门、节流阀、与节流阀并联的逆流止回阀和第二总风缸。

技术总结

一种电力机车风源系统,空气压缩机通过总风管分别与总风缸管路和测压管路,测压管路包括第一钢管、第二钢管、连接接头和压力表,第一钢管的一端与总风管连接,第一钢管的另一端与连接接头的第一端连接,第二钢管的一端与压力表连接,第二钢管的另一端与连接接头的第二端连接;所述连接接头的第一端设有供第一钢管插入的第一插孔,所述连接接头的第二端设有供第二钢管插入的第二插孔,连接接头内设有连通第一插孔和第二插孔直通通道,直通通道的直径为1或1.5mm。本发明风压管路能彻底解决压力表抖动严重的问题,尤其是在管路的末端设在连接接头,通过连接接头内直通通道直径的限制,可以消除空气管路中的气流脉动。消除空气管路中的气流脉动。消除空气管路中的气流脉动。

技术研发人员:张瑾

受保护的技术使用者:广州电力机车有限公司

技术研发日:2021.11.29

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1