一种发动机前悬置托架软垫总成的制作方法

一种发动机前悬置托架软垫总成

1.技术领域:

2.本实用新型涉及前悬置托架软垫结构领域,主要涉及一种发动机前悬置托架软垫总成。

3.

背景技术:

4.发动机前悬置软垫总成安装在发动机前悬置支架与车架之间,吸收发动机运转时产生的振动,阻隔发动机的振动向车架传递,缓解汽车行驶中的颠簸对车身的影响。现有的前悬置软垫结构采用的是铸铁材料制成的,其重量比较重,装配、支撑性能要求也比较高,而且其中间的内骨架减震采用了橡胶套的结构进行减震,虽然实现了减震效果,但其长时间使用容易脱落,而且为了保证连接的稳定性,其内骨架与外骨架的配合处采用了卡装固定的效果,从而影响了减震效果。

5.

技术实现要素:

6.本实用新型目的就是为了弥补已有技术的缺陷,提供一种发动机前悬置托架软垫总成,目的在于解决了上述背景技术提出的问题。

7.本实用新型是通过以下技术方案实现的:

8.一种发动机前悬置托架软垫总成,包括有铝合金外骨架,所述铝合金外骨架的上端面中部设有卡装腔,所述卡装腔内装配有内骨架,所述内骨架包括有铝合金内骨架本体,所述铝合金内骨架本体外硫化有一层橡胶层,所述铝合金外骨架的底端面分布有间隔设置的装配孔,所述装配孔内分别镶嵌有金属螺纹管套。

9.所述的内骨架的两侧设有与其为一体的固定耳,固定耳表面也硫化一层橡胶层,所述固定耳上设有安装固定孔,所述固定耳通过安装固定孔中插入固定件与对应位置的铝合金外骨架连接固定。

10.所述安装固定孔内均镶嵌有金属螺纹管套,所述固定件为六角法兰面螺栓。

11.所述内骨架的上端面中部设有安装孔,所述安装孔内镶嵌有金属管套,所述金属管套内插装有用于与发动机缸体支架的定位孔配合的定位销,所述定位销的前端部为圆锥体。

12.所述的铝合金外骨架的底端面的装配孔为通孔,且等间距设置,所述金属螺纹管套从底端面镶嵌。

13.所述的金属螺纹管套的螺纹强度为10级,且采用防锈处理。

14.所述的卡装腔的底部侧壁上分布有间隔设置的限位槽,所述内骨架的底部的外侧壁上分布有与限位槽卡装配合的楔形定位块。通过卡装腔内侧壁上的限位槽的结构,方便对内骨架的卡装固定,同时增加了其整体的连接强度。

15.所述的内骨架上端面的橡胶层上喷射有用于标记物料图号、批次号的标识。

16.其原理是:通过挤压成型的铝合金外骨架和铝合金内骨架的结构,大大减轻了整体的重量,同时方便制造、运输,通过在内骨架上硫化一层橡胶层,可起到很好的减震作用,且硫化一体的结构,稳定性好,长期使用过程中,避免了脱落的现象,而且为确保铝合金外骨架的连接性能,在其装配孔内镶嵌金属螺纹管套,从而可保证连接强度的要求,其整体结

构设计合理,起到了很好的连接强度和减振作用,硫化一体的橡胶层的结构,其连接更可靠,满足了长期使用的要求。

17.本实用新型的优点是:

18.本实用新型结构设计合理,通过挤压成型的铝合金外骨架和铝合金内骨架的结构,大大减轻了整体的重量,装配孔内镶嵌金属螺纹管套,从而可保证连接强度的要求,起到了很好的连接强度和减振作用,硫化一体的橡胶层的结构,其连接更可靠,满足了长期使用的要求。

19.附图说明:

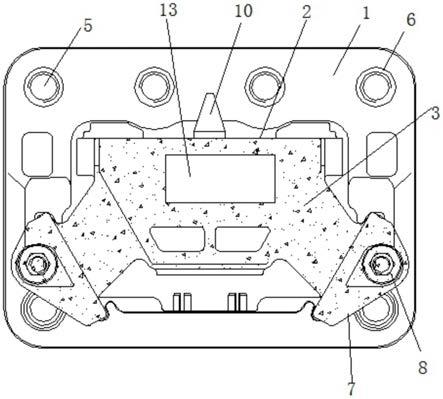

20.图1为本实用新型的主视图。

21.图2为本实用新型的侧视图。

22.图3为本实用新型的俯视图。

23.图4为本实用新型的仰视图。

24.图5为内骨架安装配合时的主剖视图。

25.附图标记:

26.1、铝合金外骨架;2、卡装腔;3、铝合金内骨架本体;4、橡胶层;5、装配孔;6、金属螺纹管套;7、固定耳;8、固定件;9、安装孔;10、定位销;11、限位槽;12、楔形定位块;13、标识。

27.具体实施方式:

28.参见附图。

29.一种发动机前悬置托架软垫总成,包括有铝合金外骨架1,铝合金外骨架1的上端面中部设有卡装腔2,卡装腔2内装配有内骨架,内骨架包括有铝合金内骨架本体3,铝合金内骨架本体3外硫化有一层橡胶层4,铝合金外骨架1的底端面分布有间隔设置的装配孔5,装配孔5内分别镶嵌有金属螺纹管套6。

30.进一步,内骨架的两侧设有与其为一体的固定耳7,固定耳7表面也硫化一层橡胶层,固定耳7上设有安装固定孔,固定耳7通过安装固定孔中插入固定件8与对应位置的铝合金外骨架1连接固定。通过内骨架固定耳的结构,保证了内骨架和铝合金外骨架连接的方便性和稳定性,同时固定耳上也硫化有一层橡胶层,从而进一步保证了减震的性能。安装固定孔内均镶嵌有金属螺纹管套,固定件8为六角法兰面螺栓。通过安装固定孔内镶嵌的金属螺纹管套的结构,保证了采用铝合金材质轻的同时具有很好的连接强度。内骨架的上端面中部设有安装孔9,安装孔9内镶嵌有金属管套,金属管套内插装有用于与发动机缸体支架的定位孔配合的定位销10,定位销10的前端部为圆锥体。通过在内骨架的安装孔中也镶嵌金属管套,增加了铝合金内骨架的安装连接强度要求,通过锥形定位销的结构,方便了在与发动机缸体支架连接的定位性能。

31.进一步,铝合金外骨架1的底端面的装配孔为通孔,且等间距设置,金属螺纹管套从底端面镶嵌。金属螺纹管套的螺纹强度为10级,且采用防锈处理。通过对金属螺纹管套的进一步限定,从而确保了高强度的连接要求。

32.进一步,卡装腔2的底部侧壁上分布有间隔设置的限位槽11,内骨架的底部的外侧壁上分布有与限位槽11卡装配合的楔形定位块12。通过卡装腔内侧壁上的限位槽的结构,方便对内骨架的卡装固定,同时增加了其整体的连接强度。

33.进一步,内骨架上端面的橡胶层上喷射有用于标记物料图号、批次号的标识13。通

过在橡胶层上作标识,更容易识别,而且方便观察。

34.上述结构在加工过程中的技术要求如下:

35.1、z向刚度900

±

90n/mm;

36.2、动刚度1500

±

150n/mm,静刚度为往复弦线平均刚度,动刚度测试频率15hz,振幅

±

0.5mm,预载荷3000n;

37.3、橡胶参考硬度60ha-61ha;

38.4、内骨架硫化软垫总成插入到外骨架中,施加一定压力直到两件完全贴合,然后用螺栓将内骨架硫化体固定于与外骨架对应螺纹孔中;

39.5、软垫贴合后将弹性圆柱销嵌入外骨架中,一端与外骨架底面平齐,同时保证弹性圆柱销豁口朝向y向负方向;

40.6、开始供应前,样品须经产品设计部门复检。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种发动机前悬置托架软垫总成,其特征在于:包括有铝合金外骨架(1),所述铝合金外骨架(1)的上端面中部设有卡装腔(2),所述卡装腔(2)内装配有内骨架,所述内骨架包括有铝合金内骨架本体(3),所述铝合金内骨架本体(3)外硫化有一层橡胶层(4),所述铝合金外骨架(1)的底端面分布有间隔设置的装配孔(5),所述装配孔(5)内分别镶嵌有金属螺纹管套(6)。2.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述的内骨架的两侧设有与其为一体的固定耳(7),固定耳(7)表面也硫化一层橡胶层,所述固定耳(7)上设有安装固定孔,所述固定耳(7)通过安装固定孔中插入固定件(8)与对应位置的铝合金外骨架(1)连接固定。3.根据权利要求2所述的发动机前悬置托架软垫总成,其特征在于:所述安装固定孔内均镶嵌有金属螺纹管套,所述固定件(8)为六角法兰面螺栓。4.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述内骨架的上端面中部设有安装孔(9),所述安装孔(9)内镶嵌有金属管套,所述金属管套内插装有用于与发动机缸体支架的定位孔配合的定位销(10),所述定位销(10)的前端部为圆锥体。5.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述的铝合金外骨架(1)的底端面的装配孔为通孔,且等间距设置,所述金属螺纹管套从底端面镶嵌。6.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述的金属螺纹管套的螺纹强度为10级,且采用防锈处理。7.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述的卡装腔(2)的底部侧壁上分布有间隔设置的限位槽(11),所述内骨架的底部的外侧壁上分布有与限位槽(11)卡装配合的楔形定位块(12)。8.根据权利要求1所述的发动机前悬置托架软垫总成,其特征在于:所述的内骨架上端面的橡胶层上喷射有用于标记物料图号、批次号的标识(13)。

技术总结

本实用新型公开了一种发动机前悬置托架软垫总成,包括有铝合金外骨架,所述铝合金外骨架的上端面中部设有卡装腔,所述卡装腔内装配有内骨架,所述内骨架包括有铝合金内骨架本体,所述铝合金内骨架本体外硫化有一层橡胶层,所述铝合金外骨架的底端面分布有间隔设置的装配孔,所述装配孔内分别镶嵌有金属螺纹管套。本实用新型结构设计合理,通过挤压成型的铝合金外骨架和铝合金内骨架的结构,大大减轻了整体的重量,装配孔内镶嵌金属螺纹管套,从而可保证连接强度的要求,起到了很好的连接强度和减振作用,硫化一体的橡胶层的结构,其连接更可靠,满足了长期使用的要求。满足了长期使用的要求。满足了长期使用的要求。

技术研发人员:徐天石

受保护的技术使用者:安庆汇通汽车部件股份有限公司

技术研发日:2021.04.09

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1