中控屏安装总成及车辆的制作方法

1.本技术涉及车辆技术领域,具体涉及一种中控屏安装总成及车辆。

背景技术:

2.中控屏可以向用户提供操作界面,以操控车辆。在汽车智能化、电动化越来越普及的今天,多媒体中控大屏在智能座舱中所扮演的角色越来越重要,贯穿式多联中控大屏正逐步成为市场主流。

3.目前,贯穿式多联中控大屏主要通过安装支架固定在仪表板上,然后再将仪表板安装在仪表板横梁上,安装过程较为繁琐,有待进一步优化。

技术实现要素:

4.有鉴于此,本技术提出一种中控屏安装总成及车辆,以解决上述技术问题。

5.本技术提出一种中控屏安装总成,其包括中控屏、仪表板和仪表板横梁,所述中控屏具有第一侧边和第二侧边,第一侧边和第二侧边相对设置,所述第一侧边上设置有第一安装翻边,第二侧边上设置有第二安装翻边,所述仪表板安装在仪表板横梁上,所述第一安装翻边、仪表板和仪表板横梁通过第一紧固件连接,所述第二安装翻边、仪表板和仪表板横梁通过第二紧固件连接。

6.可选地,所述中控屏还具有第三侧边和第四侧边,第三侧边和第四侧边相对设置,第三侧边和第四侧边的两端分别与第一侧边和第二侧边连接,第三侧边和第四侧边上均设置有第三安装翻边,所述第三安装翻边通过第三紧固件与仪表板连接。

7.可选地,所述第二安装翻边上设置有腰圆孔,所述腰圆孔的长度方向以及第二安装翻边均垂直于中控屏,所述仪表板横梁上设置有第一延伸臂,所述第一延伸臂上设置有第一固定翻边,所述第一固定翻边上设置有第一安装孔,所述第一固定翻边上安装有第一螺母,所述仪表板上固定有除霜通道,所述除霜通道具有第一安装板,所述第一安装板上设置有第二安装孔,第一紧固件穿过腰圆孔、第二安装孔、第一安装孔与第一螺母螺接。

8.可选地,所述仪表板横梁上还设置有与第一安装翻边一一对应的第二延伸臂,所述第二延伸臂上设置有第二固定翻边,第二固定翻边上设置有第三安装孔,所述第二固定翻边上安装有第二螺母,所述除霜通道还具有第二安装板,所述第二安装板上设置有第四安装孔,所述第一安装翻边上设置有第五安装孔,所述第二紧固件穿过第五安装孔、第四安装孔、第三安装孔与第二螺母连接。

9.可选地,所述第一螺母和第二螺母内均螺接有套管,所述套管与第一紧固件或者第二紧固件螺接,所述套管一端的周向边沿向外翻折形成第三固定翻边,所述第三固定翻边位于除霜通道和第一固定翻边之间或者位于第二固定翻边与除霜通道之间。

10.可选地,所述第一安装板靠近第二安装翻边的边沿向外翻折,形成斜板,所述第二安装翻边朝向第一安装板的下板面靠近除霜通道的一侧朝向远离第一安装板的方向倾斜,形成斜面,所述斜面与斜板平行。

11.可选地,所述第一安装板朝向第一固定翻边的下表面上设置有导向柱,所述第一固定翻边的边沿上设置有限位槽,所述限位槽具有圆弧形边沿,所述导向柱嵌设在限位槽内。

12.可选地,还包括补偿块,所述补偿块上设置有插口,所述仪表板上设置有凹陷部,所述中控屏上设置有插板,所述补偿块嵌设在凹陷部内,所述插口包裹插板。

13.可选地,所述补偿块背离插板的底面与凹陷部的底部间隙配合,所述补偿块的上侧外壁上具有棱线,所述棱线与凹陷部过盈配合。

14.本技术还提供一种车辆,其包括如上所述的中控屏安装总成。

15.本技术提供的中控屏安装总成及车辆通过在中控屏的两个侧边上分别设置第一安装翻边和第二安装翻边,通过紧固件将两个安装翻边分别与仪表板和仪表板横梁固定连接,无需额外的安装支架,可简化中控屏的安装过程,节省安装时间,提高安装效率,而且结构简单,生产成本低。

附图说明

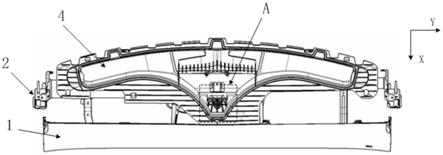

16.图1是本技术的中控屏安装总成的俯视图。

17.图2是本技术的中控屏安装总成的正视图。

18.图3是本技术的中控屏安装总成的爆炸图。

19.图4是图1中a的局部放大图。

20.图5是图1中a的底视图。

21.图6是本技术的导向柱和限位槽的安装示意图。

22.图7是本技术的中控屏安装总成的局部剖视图。

23.图8是图7的局部放大图。

24.图9是图8的局部放大图。

25.图10是本技术另一个视角的中控屏安装总成的立体图。

26.图11是本技术的补偿块的装配图。

27.图12是仪表板和仪表板横梁装配后的正视图。

28.图13是补偿块的插口的结构示意图。

29.图14是图12的剖视图。

30.图15是图14的局部放大图。

具体实施方式

31.以下结合附图以及具体实施例,对本技术的技术方案进行详细描述。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

32.图1示出了本技术的中控屏安装总成的俯视图,图2示出了本技术的中控屏安装总成的正视图。如图1-2所示,本技术提供的中控屏安装总成,其包括:中控屏3、仪表板1和仪表板横梁2。

33.如图2-4所示,中控屏3具有第一侧边、第二侧边,第一侧边和第二侧边相对设置。

第一侧边上设置有第一安装翻边301,第二侧边上设置有第二安装翻边304,仪表板1安装在仪表板横梁2上。

34.在其中一个具体实施例中,第一安装翻边301可由第一侧边延伸形成,第二安装翻边304可由第二侧边延伸形成。

35.第一安装翻边301、仪表板1和仪表板横梁2通过第一紧固件连接,第二安装翻边304、仪表板1和仪表板横梁2通过第二紧固件连接。

36.装配时,可先将仪表板1安装在仪表板横梁2上,然后再安装中控屏,紧固第一紧固件、第二紧固件。其中,第一紧固件的安装方向与x向重合,第二紧固件的安装方向与z向重合。

37.本技术提供的中控屏安装总成通过在中控屏的两个侧边上分别设置第一安装翻边和第二安装翻边,通过紧固件将两个安装翻边分别与仪表板和仪表板横梁固定连接,无需额外的安装支架,可简化中控屏的安装过程,节省安装时间,提高安装效率,而且结构简单,生产成本低。

38.在其中一个具体实施例中,中控屏3还具有第三侧边和第四侧边,第三侧边和第四侧边相对设置,第三侧边和第四侧边的两端分别与第一侧边和第二侧边连接,第三侧边和第四侧边均设置有第三安装翻边303,所述第三安装翻边303与仪表板1连接。

39.在一个具体实施例中,第三安装翻边303也可采用第三紧固件与仪表板1连接。其中,第一紧固件、第二紧固件、第三紧固件均可采用螺钉、螺栓等。

40.通过在中控屏3的第三侧边和第四侧边上设置第三安装翻边303,可增加中控屏3的安装牢固性。

41.在其中一个具体实施例中,第二安装翻边304上设置有腰圆孔305,腰圆孔305的长度方向以及第二安装翻边304均垂直于中控屏3。

42.如图3-5所示,仪表板横梁2上设置有第一延伸臂201,第一延伸臂201用于支撑、固定和安装中控屏3。

43.第一延伸臂201上设置有第一固定翻边202,第一固定翻边202上设置有第一安装孔,第一固定翻边202上安装有第一螺母204。

44.如图7-10所示,仪表板1上采用焊接方式固定有除霜通道4,除霜通道4具有第一安装板,第一安装板上设置有第二安装孔。

45.第一紧固件穿过腰圆孔305、第二安装孔、第一安装孔与第一螺母204螺接。其中,第一紧固件的安装方向与z向重合。

46.通过设置腰圆孔305,可吸收x向公差,提高安装精度。

47.在其中一个具体实施例中,仪表板横梁2上还设置有与第一安装翻边301一一对应的第二延伸臂203。

48.第二延伸臂203上设置有第二固定翻边,第二固定翻边上设置有第三安装孔,第二固定翻边上安装有第二螺母。

49.除霜通道4还具有第二安装板,第二安装板上设置有第四安装孔,第一安装翻边301上设置有第五安装孔,第二紧固件穿过第五安装孔、第四安装孔、第三安装孔与第二螺母连接。

50.通过设置第二延伸臂203,可增加中控屏3的支撑力和安装牢固性。

51.在其中一个具体实施例中,如图11所示,中控屏安装总成还包括套管6,套管6的外管壁上设置有外螺纹,第一螺母和第二螺母内均与外螺纹螺接。

52.套管6的内管壁上设置有内螺纹,套管6一端的周向边沿向外翻折形成第三固定翻边601。

53.套管6与第一紧固件或者第二紧固件螺接,第三固定翻边601位于除霜通道4和第一固定翻边202之间或者位于第二固定翻边与除霜通道4的第二安装板之间。

54.通过设置套管6,通过在第一螺母204内旋进旋出,能够补偿除霜通道4和第一固定翻边202或者第二固定翻边的间隙,避免中控屏3在安装过程中由于紧固件拧紧程度过大导致的破碎问题,减少中控屏3的损坏,降低生产成本。

55.在本实施例中,除霜通道4可采用塑性材料,通过除霜通道4的塑性变形吸收第二安装翻边304或者第一安装翻边301与除霜通道4之间的微量间隙。

56.在其中一个具体实施例中,如图9所示,第一安装板靠近第二安装翻边304的边沿向外翻折,形成斜板308。

57.第二安装翻边304朝向第一安装板的下板面靠近除霜通道4的一侧朝向远离第一安装板的方向倾斜,形成斜面309,斜板308平行于斜面309。

58.通过设置斜板308与斜面309,可增大安装口尺寸,方便装配,提高装配效率。

59.在其中一个具体实施例中,如图5-9所示,第一安装板朝向第一固定翻边202的下表面上设置有导向柱307。

60.第一固定翻边202的边沿上设置有限位槽205,限位槽205具有圆弧形边沿,导向柱307嵌设在限位槽205内。

61.通过设置导向柱307以及限位槽205,防止第二安装翻边304在装配时出现x向或y向错位,保证安装精度。

62.而且,将限位槽205设置为圆弧形边沿,可方便导向柱307嵌入限位槽205内,提高装配效率。

63.如图5所示,导向柱307为圆柱状,其外径朝向远离第二安装翻边304的方向逐渐减小。导向柱307嵌入限位槽205内,两者留有0.1-0.2mm的间隙,以确保安装到位并防止干涉。

64.在其中一个具体实施例中,如图12-15,中控屏安装总成还包括补偿块5,补偿块5上设置有插口501。

65.在本实施例中,插口501由横向开口和两个纵向开口形成,两个纵向开口位于横向开口的两端,纵向开口长度大于横向开口的宽度。

66.仪表板1上设置有凹陷部101,中控屏3上设置有插板310,补偿块5嵌设在凹陷部101内,插口501包裹插板310,实现插板310与插口501零间隙配合。

67.通过设置补偿块5,控制和补偿中控屏3与仪表板1之间的z向间隙,提高安装的精确度。

68.装配时,先将补偿块5套设在插板310上,然后再和仪表板1装配。

69.在其中一个具体实施例中,补偿块5背离插板的底面502与凹陷部101的底部间隙配合。

70.在本实施例中,底面502与凹陷部101的间隙可大于3mm。

71.补偿块5的上侧外壁上具有棱线503,棱线503与凹陷部101过盈配合或者零间隙配

合。

72.补偿块5与上侧外壁相对设置的下侧外壁504与凹陷部101贴合,有效控制和补偿中控屏3与仪表板1之间的配合间隙,从而获得较好的匹配外观。

73.在本实施例中,插口501的边沿506与中控屏3的间距要≥2mm,以保证中控屏3和补偿块5安装到位。

74.在其中一个具体实施例中,第二安装翻边304均与第一安装翻边301、第三安装翻边303垂直设置,可方便中控屏3的装配。

75.第一安装翻边301、第二安装翻边304、第三安装翻边303上均设置有加强筋306,以增加强度。

76.在其中一个具体实施例中,第一安装翻边301的数量至少为四个,以保证中控屏3的安装牢固性。

77.本技术还提供一种车辆,其包括如上所述的中控屏安装总成。

78.本技术提供的车辆通过在中控屏的两个侧边上分别设置第一安装翻边和第二安装翻边,通过紧固件将两个安装翻边分别与仪表板和仪表板横梁固定连接,无需额外的安装支架,可简化中控屏的安装过程,节省安装时间,提高安装效率,而且结构简单,生产成本低。

79.以上,结合具体实施例对本技术的技术方案进行了详细介绍,所描述的具体实施例用于帮助理解本技术的思想。本领域技术人员在本技术具体实施例的基础上做出的推导和变型也属于本技术保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1