一种提升汽车侧碰传感器安装点动刚度支架结构的制作方法

1.本实用新型属于汽车零部件技术领域,具体涉及一种提升汽车侧碰传感器安装点动刚度支架结构。

背景技术:

2.随着汽车技术的发展和消费者安全意识的提高,车辆的安全性能越来越重要,安全气囊是汽车被动安全系统里的重要部件,它可以在汽车发生事故瞬间启爆,用充满气体的气囊减少对乘员的冲击伤害,在车辆发生侧碰时,安全气囊是否起爆是有侧碰传感器采集车身加速度响应曲线与寄存器算法中固化的曲线对比来进行判定,车身加速度信号的准确性对于气囊启爆控制精度至关重要,侧碰传感器安装支架刚度不足,会对采集到的信号加速度有干扰。因此,为防止安全气囊误爆,侧碰传感器的动刚度特性是设计时需要考虑的重要因素,通常汽车侧碰传感器布置在b柱下端,加强b柱下端和安全性能侧碰弱化思路相矛盾,结构优化局限大,通常由于各种布置上的原因难以实现。

技术实现要素:

3.本实用新型的目的是为了解决上述技术问题,提出了一种提升汽车侧碰传感器安装点动刚度支架结构。

4.为实现以上技术目的,本实用新型采用以下技术方案:

5.一种提升汽车侧碰传感器安装点动刚度支架结构,包括设置于b柱加强板内侧面的安装支架,安装支架设有安装孔与定位孔,侧碰传感器固定于安装支架的安装孔,侧碰传感器自身的凸起可卡接于定位孔内。

6.进一步地,安装支架与b柱板的孔相对。

7.进一步地,b柱加强板包括不在同一平面的第一b柱加强板与第二b柱加强板;安装支架包括位于其底部的翻边,翻边包括第一翻边与第二翻边,第一翻边与第一b柱加强板的内侧面贴合,第二翻边与第二b柱加强板的内侧面贴合,第一翻边与第二翻边包围成周状。

8.进一步地,安装支架还包括凸台,凸台的一部分位于第一b柱加强板的内侧面,另一部分位于第二b柱加强板的内侧面;凸台的顶部为顶面,周向侧面为台阶面,台阶面远离顶面的一侧边与其对应的翻边连接。

9.进一步地,定位孔与安装孔均设置于凸台的顶面。

10.进一步地,第一翻边通过点焊与其对应的第一b柱加强板的内侧面固定连接;第二翻边通过点焊与其对应的第二b柱加强板的内侧面固定连接。

11.进一步地,顶面、台阶面、第一翻边以及第二翻边均为钣金件。

12.与现有技术相比,本实用新型的有益技术效果为:

13.(1)本实用新型通过合理布置安装支架的位置,并合理设置安装支架的结构,将侧碰传感器精准与安装支架连接,安装支架再与汽车b柱加强板焊接,达到提高侧碰传感器安装点动刚度的要求,在汽车发生碰撞时,确保信号传递的可靠性,从而避免安全气囊误爆,

确保驾乘人员人身安全。

14.(2)本实用新型成本较低,制造简单,装配方便。

15.(3)本实用新型通用性强,可根据车身布置空间及尺寸,合理定义此支架结构。

附图说明

16.图1为本实施例安装支架结构图;

17.图2为本实施例安装支架位于b柱加强板的位置示意图;

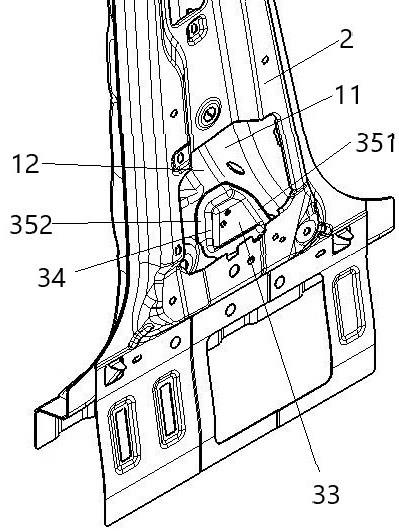

18.图3为安装支架、b柱加强板、b柱板的相对位置结构图;

19.图4为b柱板的结构图。

20.图中,1 b柱加强板、11第一b柱加强板、12第二b柱加强板、2 b柱板、21孔、3安装支架、31安装孔、32定位孔、33顶面、34台阶面、35翻边、351第一翻边、352第二翻边。

具体实施方式

21.下面结合具体实施例对本实用新型进行进一步地描述,但本实用新型的保护范围并不仅仅限于此。

22.如图1-3所示,本实施例一种提升汽车侧碰传感器安装点动刚度支架结构,包括设置于b柱加强板1内侧面的安装支架3,安装支架3设有安装孔31与定位孔32,侧碰传感器固定于安装支架3的安装孔31,侧碰传感器自身的凸起可卡接于定位孔32内。通过合理布置安装支架3的位置,并合理设置安装支架3的结构,将侧碰传感器精准与安装支架3连接,安装支架3再与汽车b柱加强板1焊接,达到提高侧碰传感器安装点动刚度的要求,在汽车发生碰撞时,确保信号传递的可靠性,从而避免安全气囊误爆,确保驾乘人员人身安全,在汽车发生碰撞时,确保侧碰传感器的信号传递上不会被周边环境信号干扰,保证信号传递的可靠性,从而能够确保安全气囊在需要工作的情况下可靠及时启动。此外,现有技术中的侧碰传感器的安装方向不好控制,本实施例通过在安装支架3上设置定位孔32,在安装侧碰传感器时,可使得传感器上自带的凸起卡接于定位孔32内,准确定位侧碰传感器的安装方向。

23.如图4所示,为使侧碰传感器布置不受b柱结构影响,安装支架3与b柱板2的孔21相对,b柱板2的孔21加大做结构弱化处理。并且b柱加强板下端保证安全及弯曲刚度和门槛梁做贯通设计。b柱加强板包括不在同一平面的第一b柱加强板11与第二b柱加强板12。本实施例的安装支架3包括位于底部的翻边,翻边包括第一翻边351与第二翻边352,第一翻边351与第一b柱加强板11的内侧面贴合,第二翻边352与第二b柱加强板12的内侧面贴合,第一翻边351与第二翻边352包围成周状。通过将第一翻边351与第二翻边352分别设置在第一b柱加强板11与第二b柱加强板12上,通过第一b柱加强板11与第二b柱加强板12的连接强度增加第一翻边351与第二翻边352之间的连接强度。

24.本实施例的安装支架3还包括凸台,凸台的一部分位于第一b柱加强板11的内侧面,另一部分位于第二b柱加强板12的内侧面。凸台的顶部为顶面33,周向侧面为台阶面34,台阶面34远离顶面33的一侧边与其对应的翻边连接。即本实施例的凸台设置在第一b柱加强板11与第二b柱加强板12交接处。

25.为便于安装侧碰传感器,定位孔32与安装孔31均设置于凸台顶面33。

26.第一翻边351通过点焊与其对应的第一b柱加强板11的内侧面固定连接,点焊的方

式为三层焊。第二翻边352通过点焊与其对应的第二b柱加强板12的内侧面固定连接,点焊的方式为三层焊。第一翻边351、第二翻边352具体焊接点的数量根据实际情况进行调整。此外,台阶面34也可通过点焊的方式与其对应的b柱加强板固定连接,点焊的方式为两层焊,焊接点的数量根据实际情况进行调整。

27.本实施例的顶面33、台阶面34、第一翻边351以及第二翻边352均为钣金件。b柱加强板的材料屈服强度设置为超过590mpa的结构,顶面33、台阶面34、第一翻边351以及第二翻边352的厚度均为1.8mm。

28.本实施例具有一定的通用性,对于不同车型,均可增加此结构,只需根据车身结构的具体布置空间及尺寸,合理定义安装支架3的结构即可。

29.以上对本实用新型的实施例进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

技术特征:

1.一种提升汽车侧碰传感器安装点动刚度支架结构,其特征在于:包括设置于b柱加强板内侧面的安装支架,安装支架设有安装孔与定位孔,侧碰传感器固定于安装支架的安装孔,侧碰传感器自身的凸起可卡接于定位孔内;安装支架与b柱板的孔相对,b 柱板的孔加大做结构弱化处理;b柱加强板包括不在同一平面的第一b柱加强板与第二b柱加强板;安装支架包括位于其底部的翻边,翻边包括第一翻边与第二翻边,第一翻边与第一b柱加强板的内侧面贴合,第二翻边与第二b柱加强板的内侧面贴合,第一翻边与第二翻边包围成周状;安装支架还包括凸台,凸台的一部分位于第一b柱加强板的内侧面,另一部分位于第二b柱加强板的内侧面;凸台的顶部为顶面,周向侧面为台阶面,台阶面远离顶面的一侧边与其对应的翻边连接;定位孔与安装孔均设置于凸台的顶面。2.根据权利要求1所述的提升汽车侧碰传感器安装点动刚度支架结构,其特征在于:第一翻边通过点焊与其对应的第一b柱加强板的内侧面固定连接;第二翻边通过点焊与其对应的第二b柱加强板的内侧面固定连接。3.根据权利要求1所述的提升汽车侧碰传感器安装点动刚度支架结构,其特征在于:顶面、台阶面、第一翻边以及第二翻边均为钣金件。

技术总结

本实用新型属于汽车零部件技术领域,具体涉及一种提升汽车侧碰传感器安装点动刚度支架结构,包括设置于B柱加强板内侧面的安装支架,安装支架设有安装孔与定位孔,侧碰传感器固定于安装支架的安装孔,侧碰传感器自身的凸起可卡接于定位孔内。本实用新型通过合理布置安装支架的位置,并合理设置安装支架的结构,将侧碰传感器精准与安装支架连接,安装支架再与汽车B柱加强板焊接,达到提高侧碰传感器安装点动刚度的要求,在汽车发生碰撞时,确保信号传递的可靠性,从而避免安全气囊误爆,确保驾乘人员人身安全。驾乘人员人身安全。驾乘人员人身安全。

技术研发人员:史艳花 张宁 张承志 卢若振

受保护的技术使用者:合众新能源汽车有限公司

技术研发日:2021.11.29

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1