一种高性能电池包托盘的制作方法

1.本实用新型涉及新能源汽车电池系统,具体涉及一种高性能电池包托盘。

背景技术:

2.电池包托盘是新能源汽车电池系统中重要的结构承载件,用于收纳、保护电池包内的电池、电池热管理部件以及电器元件,同时对整车的碰撞安全和车身整体的扭转以及弯曲刚度都有重要影响。当前电池包托盘采用的是单一材料结构的托盘(铝合金或钢材焊接而成),密封方面主要靠焊缝,这就导致了现有的电池包托盘存在对焊接工艺要求高、保温性密封性能差、焊缝在长期振动下容易产生裂纹、托盘的整体质量偏重等问题。

技术实现要素:

3.实用新型目的:本实用新型的目的是提供一种具有更高的安全性、能够更好地保护内部电芯,以及高密封性、高保温性的高性能电池包托盘。

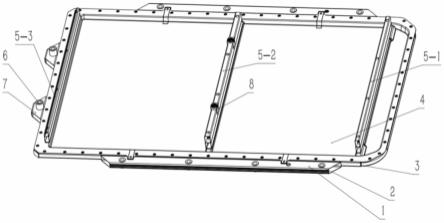

4.技术方案:本实用新型的高性能电池包托盘,包括壳体,壳体的两侧设有边梁,边梁上设有侧防护梁,壳体的前部设有前防护梁,壳体的前部、中部和后部分别设有膨胀梁,壳体的两侧端部分别设有翻边,壳体的底部设有凸起筋,侧防护梁呈矩形且侧防护梁的两侧设有凹陷部,边梁包括上板和下板,下板呈“p”型并形成有斜边,下板的底边通过辊压成型有呈瓦楞波纹状的波纹部,上板呈“z”型。

5.在上述技术方案中,多个结构构成了整体呈矩形的托盘,侧防护梁和前防护梁能够提高整体的抗失稳和吸能能力,同时提高侧面碰撞的安全性;边梁能够提高整体的扭转刚度以及刚性,膨胀梁同样具有较好的刚性和抗失稳能力,从而更好地保护电芯。

6.优选的,壳体为连续纤维增强热塑性复合材料板材。

7.优选的,复合材料壳体与若干个边梁构成的框架的重量比在1:2~1:6之间。

8.优选的,侧防护梁的壁厚为1~3mm,高度与宽度的比为1:1~1:3,凹陷部的深度为3~10mm,宽度为10~20mm。

9.优选的,上板的顶边和底边上分别设有储胶槽。

10.优选的,壳体的底部下方设有复合材料层合结构。

11.优选的,膨胀梁包括设置在壳体下方的u型板以及设置在壳体上方且与u型板相拼接的矩形管,膨胀梁的左右两侧分别设有激光焊缝,矩形管和u型板上分别设有螺栓安装孔。

12.优选的,膨胀梁通过螺栓和隔套安装在壳体上,膨胀梁与壳体之间设有胶层,隔套上设有阶梯孔,膨胀梁与壳体之间设有密封层。

13.优选的,膨胀梁通过辊压成型呈“日”字形截面,膨胀梁的左侧和右侧各设有焊缝,膨胀梁上设有螺栓安装孔。

14.优选的,膨胀梁通过辊压成型呈“日”字形截面,膨胀梁的两侧拼接处形成有向内的翻边,内翻边的外部设有焊缝,膨胀梁上还设有螺栓安装孔。

1之间通过两道激光焊缝3-1-6和3-1-7以及若干排焊点3-1-9连接。由此构成了一个整体呈矩形的边梁结构,提高了整个托盘的抗挤压、侵入能力,进一步提高了碰撞安全性。

33.如图6所示,该图为膨胀梁5-2的截面图,该截面呈“日”字形,包括设置在壳体4下方的u型板5-2-3以及设置在壳体4上方且与该u型板5-2-3相拼焊的矩形管5-2-1,该膨胀梁5-2的左右各有一道激光焊缝5-2/1、5-2/2,矩形管5-2-1和u型板5-2-3上还设有螺栓安装孔5-2/4、5-2/5。

34.如图7所示,该图为电池包托盘1-00的a-a剖面图,其中,侧防护梁1和边梁3-1通过上下分布的卷边焊缝1-00-1连接,边梁3-1和壳体4法兰上部的翻边通过胶层1-00-2连接,壳体4的底部通过胶层1-00-3和边梁3-1连接。

35.如图8所示,该图为电池包托盘1-00的b-b剖面图,其中,膨胀梁5-2通过连接螺栓5-2-4依次穿过布置在膨胀梁5-2内的中空焊接隔套、壳体4和布置在膨胀梁连接管5-2-3内的带螺纹焊接隔套5-2-2,由此螺栓5-2-4与带螺纹焊接隔套5-2-2的螺纹配合连接,同时,膨胀梁5和壳体4的配合面上也设有胶层1-00-5,在壳体4和膨胀梁连接管5-2-3之间的配合面上设有密封层1-00-4。胶层能够对壳体与边梁之间起到连接、缓冲的作用,也可以避免边梁对壳体直接的摩擦和挤压,释放不同材料之间因热膨胀系数差异产生的内应力。

36.如图9所示,侧隔套2呈圆柱形,其内部设有阶梯孔并嵌在侧防护梁1内,通过上、下两条焊缝2-1连接。前隔套6的内部同样设有阶梯孔,并嵌在前防护梁7内,并通过上、下两条焊缝6-1连接。隔套不仅提供了车身和电池包托盘的安装硬点,还能够防止侧防护梁1在大扭力时发生局部压溃,同时增强整个电池包托盘的刚性和模态频率。

37.此外,如图10所示,膨胀梁5-2也可以是该形式的,其整体通过辊压成型呈日字型截面,左侧和右侧各有一道焊缝5-2/1、5-2/2,其上开设有安装孔5-2/3和5-2/4。

38.如图11所示,这是一种新的膨胀梁5-2形式,其整体同样通过辊压成型呈日字型截面,并在两侧的拼接处形成向内的内翻边5-2-6,在内翻边5-2-6外部同样设有焊缝5-2/1和5-2/2,以及位于中间的安装孔5-2/3和5-2/4。

技术特征:

1.一种高性能电池包托盘,其特征在于,包括壳体,所述壳体的两侧设有边梁,所述边梁上设有侧防护梁,所述壳体的前部设有前防护梁,所述壳体的前部、中部和后部分别设有膨胀梁,所述壳体的两侧端部分别设有翻边,所述壳体的底部设有凸起筋,所述侧防护梁呈矩形且所述侧防护梁的两侧设有凹陷部,所述边梁包括上板和下板,所述下板呈“p”型并形成有斜边,所述下板的底边通过辊压成型有呈瓦楞波纹状的波纹部,所述上板呈“z”型。2.根据权利要求1所述的高性能电池包托盘,其特征在于,所述壳体为连续纤维增强热塑性复合材料板材。3.根据权利要求2所述的高性能电池包托盘,其特征在于,复合材料壳体与若干个所述边梁构成的框架的重量比在1:2~1:6之间。4.根据权利要求1所述的高性能电池包托盘,其特征在于,所述侧防护梁的壁厚为1~3mm,高度与宽度的比为1:1~1:3,所述凹陷部的深度为3~10mm,宽度为10~20mm。5.根据权利要求1所述的高性能电池包托盘,其特征在于,所述上板的顶边和底边上分别设有储胶槽。6.根据权利要求1所述的高性能电池包托盘,其特征在于,所述壳体的底部下方设有复合材料层合结构。7.根据权利要求1所述的高性能电池包托盘,其特征在于,所述膨胀梁包括设置在所述壳体下方的u型板以及设置在所述壳体上方且与所述u型板相拼接的矩形管,所述膨胀梁的左右两侧分别设有激光焊缝,所述矩形管和所述u型板上分别设有螺栓安装孔。8.根据权利要求1所述的高性能电池包托盘,其特征在于,所述膨胀梁通过螺栓和隔套安装在所述壳体上,所述膨胀梁与所述壳体之间设有胶层,所述隔套上设有阶梯孔,所述膨胀梁与所述壳体之间设有密封层。9.根据权利要求1所述的高性能电池包托盘,其特征在于,所述膨胀梁通过辊压成型呈“日”字形截面,所述膨胀梁的左侧和右侧各设有焊缝,所述膨胀梁上设有螺栓安装孔。10.根据权利要求1所述的高性能电池包托盘,其特征在于,所述膨胀梁通过辊压成型呈“日”字形截面,所述膨胀梁的两侧拼接处形成有向内的内翻边,所述内翻边的外部设有焊缝,所述膨胀梁上还设有螺栓安装孔。

技术总结

本实用新型公开了一种高性能电池包托盘,包括壳体,壳体的两侧设有边梁,边梁上设有侧防护梁,壳体的前部设有前防护梁,壳体的前部、中部和后部分别设有膨胀梁,壳体的两侧端部分别设有翻边,壳体的底部设有凸起筋,侧防护梁呈矩形且侧防护梁的两侧设有凹陷部,边梁包括上板和下板,下板的底边通过辊压成型有呈瓦楞波纹状的波纹部;在本方案中,在不同位置采用了不同材质的结构设计了一种呈矩形的托盘,满足了使用强度需求、刚度需求以及碰撞挤压需求,侧防护梁能够提高电池包的侧面碰撞安全性,更好地保护内部电芯,托盘壳体由模具模压成型,密封性能好,保温性能强,可以降低电池包冷却系统的功耗。冷却系统的功耗。冷却系统的功耗。

技术研发人员:陈宗旭 荣一鸣 杨琨 张志猛 李忠勇 陈亨津

受保护的技术使用者:上海瓴荣材料科技有限公司

技术研发日:2021.12.30

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1