一种非充气安全轮胎的制作方法

1.本发明涉及轮胎设计技术领域,特别涉及一种非充气安全轮胎。

背景技术:

2.近年来,我国汽车工业的迅速发展和汽车保有量的持续增长均极大促进了作为汽车重要配套产业的轮胎行业的发展。但是,随着人们对驾驶汽车时的操控性、舒适性特别是安全性的需求不断提高,轮胎与整车的性能匹配要求也更加严格。配备传统充气轮胎的车辆在行驶过程中存在扎钉、漏气、胎压不稳甚至爆胎等诸多危险因素,据交管部门统计,高速公路上发生的交通事故,近50%是由于轮胎故障引起的,且大多是因扎钉或漏气致使轮胎发生爆胎。

3.较常见的安全轮胎技术主要有自体支撑型轮胎和内支撑型轮胎,该类技术虽然可以解决传统充气轮胎安全性不足的缺点,但是,自体支撑型轮胎的重量较大,操控性和乘坐舒适性较差;内支撑型轮胎则通常需要配备特制的轮辋,同时其轮胎内壁与支撑环的接触区域还容易摩擦生热,造成轮胎的早期损坏。因此,研发一种安全、舒适、环保、经济的非充气安全轮胎是极其必要的。

4.目前,安全轮胎还存在一类非充气轮胎(又称无空气轮胎或无气轮胎),因其通过特定弹性轮辐结构,使其无需使用压缩气体进行支撑,也就不存在漏气或爆胎的情况。其中,已有的结构如专利cn108883661a-非充气式轮胎和cn107257741a-交叉轮辐非充气轮胎公开的技术方案,主要是通过弹性的辐条状结构实现支撑和缓冲作用,并且传递扭矩,保证车辆正常行驶,上述专利权人均已推出应用相应技术的实测轮胎,但是这种结构在实际工作中还存在刚度调节的问题:

5.1、如果为了增加舒适度,追求与普通轮胎相近的行驶效果,无气轮胎就要减小轮辐的刚度,使其获得较好的缓冲性能,这就导致其与路面的接触面积更大,从而增加了滚动阻力,相应的导致车辆的阻力更大,油耗也更高。

6.2、如果为了减低能耗,则需要增加轮辐的刚度,从而会将更多的道路不规则性传递到悬架中,从而将振动传递给车辆驾驶员和乘客,相应的影响了驾驶或乘坐的舒适性。

7.在此基础上,逐步衍生出多层结构的非充气轮胎,目的是通过多层结构分段调节轮辐刚度,以解决舒适性与能耗的矛盾问题。如专利cn114393955a-防爆轮胎及其制备方法和专利cn107116973a-一种梯度弹性非充气轮胎均采取了多层结构,从而使其在轮辐外圈具备较高的刚度,减少胎面与路面的接触面积;并在内侧通过疏松的支撑结构吸收震动。虽然上述技术方案一定程度上解决面临的技术问题,但是结构上较为复杂,导致加工成本升高,生产效率降低。

8.进一步,行业设计人员从仿生学角度进行研究,通过模仿自然界生物的构造来解决,如专利cn108081872a-基于内凹六边形负泊松比支撑结构的非充气轮胎实际上是采用了一种蛛网结构,又如专利cn205086593u-无气防爆轮胎采用的是花瓣状支撑结构;专利cn102555674a-非充气轮胎,其主体实际采用的是盘状的花蕊结构。以上的仿生结构从一定

程度上通过相较简易的结构解决了载荷支撑与压缩屈曲平衡的问题。更进一步,分析上述技术方案,可以发现,虽然在各组成结构中对刚度进行调整,但是其结构上明显不能像专利cn107116973a-一种梯度弹性非充气轮胎中通过类似细胞结构排布实现逐层刚度的梯度变化,相应的在一些周向点位的径向方向存在较大的刚度,如上述专利“非充气轮胎”中在直线状轮辐部的位置会将路面颠簸传递至轮毂处,并且单一直线性结构在切向方向传递扭矩存在相应延迟问题,并且轮胎在加/减速阶段会对该结构造成较大往复循环的剪切力,从而损害该结构,影响轮胎使用寿命;即便结合专利cn205086593u-无气防爆轮胎采用的花瓣状支撑结构,也只是额外堆叠一层拱形轮辐部,实际上除了增重、增加刚度并没有解决实际问题。

9.综上,还需要对现有的非充气轮胎进行改进。

技术实现要素:

10.本发明就是为了解决上述背景技术的不足,提供了一种结构简单,利用仿生结构分层调节刚度,可平衡支撑与屈曲矛盾问题的非充气安全轮胎。

11.为此,本发明提供了一种非充气安全轮胎,包括胎面层、弹性外胎、缓冲轮辐和轮毂;

12.所述轮毂外侧依次贴合套装有所述缓冲轮辐、弹性外胎、胎面层;

13.所述胎面层的表面设有防滑结构;

14.所述缓冲轮辐为仿生向日葵结构。

15.优选的,所述胎面层的防滑结构为条状或块状胎面花纹;所述胎面花纹规则分布或不规则分布。

16.优选的,所述弹性外胎为复合式结构,包括橡胶基体和内部设置的多层增强帘线。

17.优选的,所述弹性外胎与所述缓冲轮辐为一体化成型结构;所述缓冲轮辐沿轮胎径向方向为多层结构。

18.优选的,所述缓冲轮辐的材质为弹性聚氨酯。

19.优选的,所述缓冲轮辐包括承压层、过渡层和环形剪切带;所述环形剪切带呈圆环状,内外表面分别连接所述承压层和所述过渡层;所述过渡层连接所述弹性外胎,所述承压层贴附于所述轮毂上。

20.优选的,所述承压层沿轮胎径向方向叠放层数大于等于1;所述过渡层沿轮胎径向方向叠放层数大于等于1。

21.优选的,所述过渡层主体为沿轮胎周向均匀分布的多个第一弹性结构;所述第一弹性结构为中空的柱体,且截面轮廓形状为椭圆形、纺锤形或花瓣形其中一种。

22.优选的,所述承压层主体为沿轮胎周向均匀分布的多个第二弹性结构;所述第二弹性结构截面为倒置的v型结构,顶部朝向所述环形剪切带所在一侧;所述第二弹性结构的截面为轴对称图形,两侧边为弧形结构,且相邻的第二弹性结构错位叠放;靠所述轮毂一侧的承压层在所述第二弹性结构的根部设有连接层,且所述连接层与所述轮毂的工作面贴合。

23.优选的,相邻两个第二弹性结构错位1/3个截面结构,且间隔2个截面结构设置的两个第二弹性结构的根部相交。

24.本发明提供一种非充气安全轮胎,有如下有益效果:

25.1、本发明中轮胎采用非充气式设计,消除了传统充气轮胎存在的扎钉、漏气、爆胎等潜在的危险因素,提高了车辆行驶的安全性;

26.2、本发明中轮胎的缓冲轮辐部分采用仿生葵花结构设计,具备盘状花蕊和梭形花瓣结构,可以使轮胎具有优良的承载能力和缓冲减振性能,能够大大提高车辆行驶的舒适性;

27.3、本发明采用了分层结构,轮胎经过一定的使用时限后,可以在保持缓冲轮辐、轮毂等结构不变的情况下,对轮胎的胎面层进行翻新或替换,有效提高了轮胎的使用寿命和经济性。

附图说明

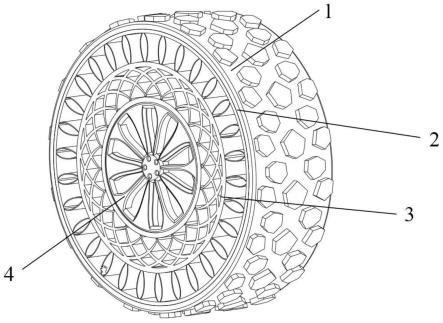

28.图1为本发明具体实施例的结构示意图;

29.图2为本发明具体实施例的部件分解图;

30.图3为本发明具体实施例的缓冲轮辐结构示意图;

31.图4为本发明具体实施例中第二弹性结构的立体图;

32.图5为本发明具体实施例中第二弹性结构的正视图;

33.图6为本发明具体实施例中轮胎受压变形示意图;

34.图中标记:1.胎面层,2.弹性外胎,3.缓冲轮辐,31.承压层,32.过渡层,33.环形剪切带,311.第一圆弧部,312.第二圆弧部,4.轮毂。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明,以助于理解本发明的内容。本发明中所使用的方法如无特殊规定,均为常规的方法;所使用的原料和装置,如无特殊规定,均为常规的市售产品。

36.本发明提供了一种非充气安全轮胎,如图1、2所示,主要包括胎面层1、弹性外胎2、缓冲轮辐3和轮毂4,共同组成了多层的车轮结构。

37.其中,轮毂4为刚性结构,与车架的悬挂和动力系统连接,其外侧依次贴合套装有缓冲轮辐3、弹性外胎2、胎面层1。

38.胎面层1的表面设有防滑结构;优选的,本实施例中胎面层1的防滑结构为不规则分布的花纹块,花纹块之间形成了相应的排水沟槽。

39.优选的,弹性外胎2为复合式结构,外部为一体式的橡胶基体,内部设有在硫化工艺中嵌入的多层增强帘线,用于加强整体结构强度。弹性外胎2主要用于连接内外两层结构,并提供少量的缓冲能力及支撑能力,同时将其与胎面分开设置,可以实现对胎面的单独替换,减少了轮胎的使用成本。

40.缓冲轮辐3为仿生向日葵结构,其中,仿生向日葵结构是参考自然界向日葵花朵结构的设计,包括中心的盘状花蕊结构和外侧的花瓣结构。

41.优选的,为了保持弹性外胎2与缓冲轮辐3的连接性能,设计两部分采取一体化成型工艺,将弹性外胎2与缓冲轮辐3紧密贴合,这样有利于传递扭矩,避免相对滑动产生大量热量破环轮辐结构。相应的,缓冲轮辐3的材质选为弹性聚氨酯。

42.更进一步,缓冲轮辐3因为采取仿生向日葵结构,设计其沿轮胎径向方向为多层嵌套的结构。结合图3所示,缓冲轮辐3依次包括承压层31、过渡层32和环形剪切带33。其中,环形剪切带33呈圆环状,作为两层之间主要的扭矩传递结构,其内外表面分别连接承压层31和过渡层32。过渡层32的外面连接弹性外胎2的内表面,承压层31的内表面则贴附于轮毂4上。

43.本发明实施中,实际可以根据需要设计单层重复堆叠,以获对应轮径、支撑能力及缓冲能力。本实施例中,为了简化说明,设计承压层31沿轮胎径向方向叠放层数等于1;过渡层32沿轮胎径向方向叠放层数等于1。

44.优选的,过渡层32的主体为沿轮胎周向均匀分布的多个第一弹性结构。其中,第一弹性结构为沿轴向设置的中空柱体,且截面轮廓形状为花瓣形,具体为梭形的花瓣结构。这种结构可以减少在单个第一弹性结构顶点处出现较大刚度,减少震动的传导,同时由于其两侧为弧面结构,使其在传递扭矩过程(正反转)中,至少一侧向内侧弯曲变形(另一侧拉伸变形)阻挡环形剪切带33与弹性外胎2之间的相对转动,减少轮胎转动的响应速度,同时也可以减少剪切力对该结构的影响。

45.优选的,结合图4、5所示,承压层31主体为沿轮胎周向均匀分布的多个第二弹性结构。如图所示,承压层31主要是模拟向日葵花蕊的纹路结构,由此将其拆分成多个第二弹性结构组合的形式。第二弹性结构的截面为倒置的v型结构,顶部朝向环形剪切带所在一侧,并且为了实现周期性排布,保持第二弹性结构的截面为轴对称图形,且两侧边为弧形的结构,分别为第一圆弧部311和第二圆弧部312。本实施例中,将相邻的第二弹性结构错位叠放,就形成了如图所示的向日葵花蕊的结构纹路。为了增加轮毂4与承压层31的连接强度,设计在靠轮毂4一侧的承压层31在第二弹性结构的根部设有连接层,且连接层与轮毂4的工作面贴合。进一步,以本实施例中第二弹性结构为例,保持第一、第二圆弧由连接处至末端加工为收敛状,同时,第一圆弧部311和第二圆弧部312与连接层内侧交点位置切线与水平线夹角θ1,θ2均大于0度小于180度。更进一步,为了简化纹路结构,同时形成多孔结构,本实施例中,将相邻两个第二弹性结构错位1/3个截面结构,具体是错位1/3的单个第二弹性结构在连接层上所占弧线的长度。这样设计,可以使间隔两个设置位置的两个第二弹性结构的根部相交。这样不仅没有显著增加加工成本,同时还有利于形成多孔(四边形孔洞)结构,增加缓冲能力。

46.如图6仿真情况所示,观察其中不同结构在受压情况下的变形情况,可以发现,由于采用的仿生葵花结构缓冲轮辐,使轮胎胎面可以适应不同的路面条件,依靠梭形花瓣结构保证支撑性能下,不会显著增加胎面与路面的接触面积;在通过缓冲轮辐逐级吸收震动能量。整体具有良好的承载特性和缓冲减振能力,可以充分满足车辆行驶的操纵性、安全性和舒适性等要求,利于全面推广和应用。

47.在本发明的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“顶”、“底”、“前”、“后”、“内”、“外”、“背”、“中间”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.惟以上所述者,仅为本发明的具体实施例而已,当不能以此限定本发明实施的范围,故其等同组件的置换,或依本发明专利保护范围所作的等同变化与修改,皆应仍属本发

明权利要求书涵盖之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1