一种新型13R22全钢载重子午线轮胎结构的制作方法

一种新型13r22全钢载重子午线轮胎结构

技术领域

1.本实用新型涉及重型轮胎的领域,具体涉及一种新型13r22全钢载重子午线轮胎结构。

背景技术:

2.目前,“重载型”车辆常用轮胎规格为12.00r20有内胎,但采用该规格会使制动鼓与轮胎装配的轮辋间隙小,散热条件差。导致轮胎胎圈因制动鼓工作发热产生胎圈故障,目前常见解决方式有装配带散热孔的制动鼓、装配无内胎轮胎、洒水冷却等。如采用装配13r22.5无内胎规格方式,虽然可以解决轮胎胎圈与制动鼓的间隙较小问题,但是受限于真空胎胎唇本身结构限制,载重能力不足,不能满足市场使用条件。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的不足,而提供一种新型13r22全钢载重子午线轮胎结构,使得制动鼓与轮辋间隙增大,改善散热条件,而且通过胎圈结构调整,提高载重能力。

4.本实用新型的目的是通过如下技术方案来完成的:这种新型13r22全钢载重子午线轮胎结构,包括轮胎本体,所述轮胎本体包括与轮辋相配合的胎圈轮廓,所述胎圈轮廓包括依次连接的第一圆弧段r1、第二圆弧段r2、第三圆弧段r3、第四圆弧段r4以及第五圆弧段r5,其中,第四圆弧段r4的圆心方向朝向轮胎本体外侧,第一圆弧段r1、第二圆弧段r2、第三圆弧段r3和第五圆弧段r5四者的圆心方向相同,且都朝向轮胎本体内侧。

5.作为进一步的技术方案,所述第一圆弧段r1的半径为150mm,第二圆弧段r2的半径为360mm,第三圆弧段r3的半径为80mm,第四圆弧段r4的半径为25mm,第五圆弧段r5的半径为9mm。

6.作为进一步的技术方案,所述轮胎本体的轮胎外径d=1120mm,轮胎断宽b=313mm,轮胎断高h=278.1mm,轮胎着合直径d=563mm,轮胎着合宽度c=260mm。

7.作为进一步的技术方案,所述轮胎本体的下断高h1与上断高h2之比为0.8~0.85。

8.作为进一步的技术方案,所述下断高h1与上断高h2之比为0.8391。

9.作为进一步的技术方案,所述轮胎本体底部设置由若干钢丝绕制而成的六边形钢丝圈,所述六边形钢丝圈的底边与水平面所成角度为0

°

。

10.本实用新型的有益效果为:与12.00r20规格的产品相比,本实用新型的方案中制动鼓与轮辋间隙变大,不仅有效改善其散热条件,减少轮胎胎圈部位故障的产生;与13r22.5规格的产品相比,本实用新型的方案中通过胎圈结构及轮廓型式设计,使得胎圈载重能力进一步增强;同时,该设计使得轮胎重量降低:不仅节约成本,而且有助于胎体的散热,进一步减少轮胎故障的产生。

附图说明

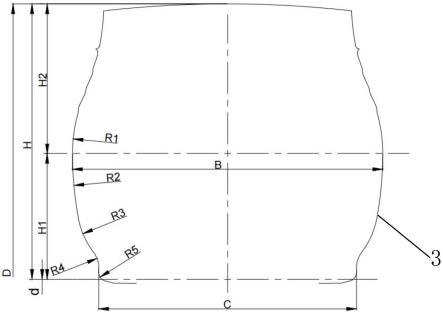

11.图1为胎圈轮廓的结构示意图。

12.图2为轮胎本体的结构示意图。

13.图3为本实用新型与轮辋、制动鼓装配时的结构示意图。

14.附图标记说明:轮胎本体1、轮辋2、胎圈轮廓3、六边形钢丝圈4、制动鼓5。

具体实施方式

15.下面将结合附图对本实用新型做详细的介绍:

16.实施例:如附图1、2所示,这种新型13r22全钢载重子午线轮胎结构,包括轮胎本体1,所述轮胎本体1包括与轮辋2相配合的胎圈轮廓3,所述胎圈轮廓3包括依次连接的第一圆弧段r1、第二圆弧段r2、第三圆弧段r3、第四圆弧段r4以及第五圆弧段r5,其中,第四圆弧段r4的圆心方向朝向轮胎本体1外侧,第一圆弧段r1、第二圆弧段r2、第三圆弧段r3和第五圆弧段r5四者的圆心方向相同,且都朝向轮胎本体1内侧。

17.优选地,所述第一圆弧段r1的半径为150mm,第二圆弧段r2的半径为360mm,第三圆弧段r3的半径为80mm,第四圆弧段r4的半径为25mm,第五圆弧段r5的半径为9mm。所述轮胎本体1的轮胎外径d=1120mm,轮胎断宽b=313mm,轮胎断高h=278.1mm,轮胎着合直径d=563mm,轮胎着合宽度c=260mm。所述轮胎本体1的下断高h1与上断高h2之比为0.8391。

18.参考附图2,所述轮胎本体1底部设置由若干钢丝绕制而成的六边形钢丝圈4,所述六边形钢丝圈4的底边与水平面所成角度为0

°

。

19.本实用新型的工作过程:参考附图3,由于本实用新型采用半径为22英寸的胎圈,相较于现有技术中半径为20英寸的胎圈,在装配后制动鼓5与轮辋2之间的距离h3明显增加,进而有效改善制动鼓的散热条件,减少轮胎胎圈部位故障的产生。此外,本实用新型中采用六边形钢丝圈的底边与水平面所成角度为0

°

的结构设计,使得胎圈结构更强壮,载重能力优于13r22.5规格的轮胎。

20.可以理解的是,对本领域技术人员来说,对本实用新型的技术方案及实用新型构思加以等同替换或改变都应属于本实用新型所附的权利要求的保护范围。

技术特征:

1.一种新型13r22全钢载重子午线轮胎结构,其特征在于:包括轮胎本体(1),所述轮胎本体(1)包括与轮辋(2)相配合的胎圈轮廓(3),所述胎圈轮廓(3)包括依次连接的第一圆弧段(r1)、第二圆弧段(r2)、第三圆弧段(r3)、第四圆弧段(r4)以及第五圆弧段(r5),其中,第四圆弧段(r4)的圆心方向朝向轮胎本体(1)外侧,第一圆弧段(r1)、第二圆弧段(r2)、第三圆弧段(r3)和第五圆弧段(r5)四者的圆心方向相同,且都朝向轮胎本体(1)内侧。2.根据权利要求1所述的新型13r22全钢载重子午线轮胎结构,其特征在于:所述第一圆弧段(r1)的半径为150mm,第二圆弧段(r2)的半径为360mm,第三圆弧段(r3)的半径为80mm,第四圆弧段(r4)的半径为25mm,第五圆弧段(r5)的半径为9mm。3.根据权利要求1所述的新型13r22全钢载重子午线轮胎结构,其特征在于:所述轮胎本体(1)的轮胎外径d=1120mm,轮胎断宽b=313mm,轮胎断高h=278.1mm,轮胎着合直径d=563mm,轮胎着合宽度c=260mm。4.根据权利要求3所述的新型13r22全钢载重子午线轮胎结构,其特征在于:所述轮胎本体(1)的下断高h1与上断高h2之比为0.8~0.85。5.根据权利要求4所述的新型13r22全钢载重子午线轮胎结构,其特征在于:所述下断高h1与上断高h2之比为0.8391。6.根据权利要求1所述的新型13r22全钢载重子午线轮胎结构,其特征在于:所述轮胎本体(1)底部设置由若干钢丝绕制而成的六边形钢丝圈(4),所述六边形钢丝圈(4)的底边与水平面所成角度为0

°

。

技术总结

本实用新型公开了一种新型13R22全钢载重子午线轮胎结构,涉及重型轮胎领域,包括轮胎本体,所述轮胎本体包括与轮辋相配合的胎圈轮廓,所述胎圈轮廓包括依次连接的第一圆弧段R1、第二圆弧段R2、第三圆弧段R3、第四圆弧段R4以及第五圆弧段R5,其中,第四圆弧段R4的圆心方向朝向轮胎本体外侧,第一圆弧段R1、第二圆弧段R2、第三圆弧段R3和第五圆弧段R5四者的圆心方向相同,且都朝向轮胎本体内侧。本实用新型与12.00R20规格的产品相比,制动鼓与轮辋间隙变大,有效改善其散热条件,减少轮胎胎圈部位故障的产生;与13R22.5规格的产品相比,通过胎圈结构及轮廓型式设计,使胎圈载重能力进一步增强;不仅节约成本,而且有助于胎体的散热,进一步减少轮胎故障产生。进一步减少轮胎故障产生。进一步减少轮胎故障产生。

技术研发人员:吴世俊 卓衍派

受保护的技术使用者:浙江天轮供应链管理有限公司

技术研发日:2022.03.16

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1