一种客车用简易行李架的制作方法

1.本实用新型涉及客车的内饰件技术领域,具体涉及一种客车用简易行李架。

背景技术:

2.行李架是将客车内空间充分利用的一种放置工具,主要用来放置乘客的各种携带物品,它不仅使客车的空间被合理的应用,还能让车内显的不那么空旷,起到美观装饰的作用,一般为了方便乘客放一些随身物品,客车都会安装行李架,以供乘客使用。

3.而行李架一般都是钣金折弯件,外表面喷胶覆面料,对成本和重量要求特别高,目前的简易行李架成本高、质量重、工艺复杂,并且不满足环保性能。

4.因此,发明一种客车用简易行李架来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种客车用简易行李架,通过行李板使用pvc挤出成型,可保证环保性能和车身轻量化要求,同时吊架为铸铝件且开设有孔洞,封头为注塑件,扶手型材为铝型材,进一步的减轻此装置的重量,使其便于使用,制造成本降低,而滑块为机加工件,工艺流程简单,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种客车用简易行李架,包括行李板、吊架、封头及两个扶手型材;

7.所述吊架设置在两个扶手型材之间,并与行李板顶部相接触,所述行李板和扶手型材通过吊架连接为一个整体,并通过吊架固定在客车车身上;

8.所述封头与行李板一侧相连接,用于提高行李板的承重强度;

9.所述行李板用于放置行李。

10.优选的,两个所述扶手型材分别设置在行李板的左右两侧,且连接处设有滑块,所述滑块设置为t形,所述滑块设置为机加工件。

11.优选的,所述行李板由pvc采用热挤出工艺制成。

12.优选的,所述吊架设置为铸铝件,且表面开设有若干个孔洞。

13.优选的,所述扶手型材设置为铝型材。

14.优选的,所述滑块由q-a制成。

15.优选的,所述行李板内部连接有若干个筋条,所述行李板位于每个筋条处的顶部表面开设有皮纹,所述行李板位于每个筋条处的底部表面开设有凹槽。

16.优选的,所述皮纹通过模具热压制成,所述凹槽宽度为1.8-2.2mm,所述凹槽深度为0.4-0.6mm。

17.优选的,所述行李板右侧设置为喇叭口状。

18.在上述技术方案中,本实用新型提供的技术效果和优点:

19.本实用新型通过行李板使用pvc挤出成型,可保证环保性能和车身轻量化要求,同时吊架为铸铝件且开设有孔洞,封头为注塑件,扶手型材为铝型材,进一步的减轻此装置的

重量,使其便于使用,制造成本降低,而滑块为机加工件,工艺流程简单。

附图说明

20.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

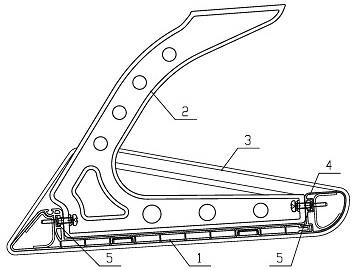

21.图1为本实用新型的整体结构示意图;

22.图2为本实用新型的行李板和扶手型材连接结构示意图;

23.图3为本实用新型行李板结构示意图;

24.图4为本实用新型图3的a部结构放大图。

25.附图标记说明:

26.1行李板、2吊架、3封头、4扶手型材、5滑块、11皮纹、12筋条、13凹槽。

具体实施方式

27.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

28.本实用新型提供了如图1-4所示的一种客车用简易行李架,包括行李板1、吊架2、封头3及两个扶手型材4;

29.所述吊架2设置在两个扶手型材4之间,并与行李板1顶部相接触,所述行李板1和扶手型材4通过吊架2连接为一个整体,并通过吊架2固定在客车车身上;

30.所述封头3与行李板1一侧相连接,用于提高行李板1的承重强度;

31.所述行李板1用于放置行李。

32.进一步的,在上述技术方案中,所述滑块5设置为t形,所述滑块5设置为机加工件,加工简单方便,降低滑块5的工艺生产流程。

33.进一步的,在上述技术方案中,所述行李板1由pvc采用热挤出工艺制成,减少行李板1的重量,使其轻量化。

34.进一步的,在上述技术方案中,所述吊架2设置为铸铝件,且表面开设有若干个孔洞,减少吊架2的重量,使其轻量化。

35.进一步的,在上述技术方案中,所述扶手型材4设置为铝型材,减少扶手型材4的重量,使其轻量化。

36.进一步的,在上述技术方案中,所述滑块5由q235-a制成,韧性和塑性较好,有一定的伸长率,具有良好的焊接性能和热加工性,便于其使用。

37.进一步的,在上述技术方案中,所述行李板1内部连接有若干个筋条12,保证行李板1的强度,所述行李板1位于每个筋条12处的顶部表面开设有皮纹11,防止行李放置时滑动,同时减少行李板1挤出时的印痕,所述行李板1位于每个筋条12处的底部表面开设有凹槽13,防止筋条12处产生缩壁现象。

38.进一步的,在上述技术方案中,所述皮纹11通过模具热压制成,所述凹槽13宽度为1.8-2.2mm,所述凹槽13深度为0.4-0.6mm。

39.进一步的,在上述技术方案中,所述行李板1右侧设置为喇叭口状,便于扶手型材4

的安装。

40.实施方式具体为:本实用新型在组装时,将两个扶手型材4插在行李板1的两侧,使行李板1和扶手型材4初步成为一个整体,将滑块5滑入行李板1和扶手型材4连接处的通槽内,并使用m6*12的十字槽盘头将吊架2和滑块5紧固,从而使行李板1、吊架2和扶手型材4三者连接为一体的组合键,再将封头3插入到组合件上,使用自攻螺钉将封头3固定在组合件上,至此,整个简易行李架组装完成,可以投入使用,在使用时,行李板1使用pvc挤出成型,可保证环保性能和车身轻量化要求,同时吊架2为铸铝件,封头3为注塑件,扶手型材4为铝型材,进一步的减轻此装置的重量,吊架2表面开设有孔洞,再次减轻了此装置的总体重量,使其便于使用,成本降低,而滑块5为机加工件,工艺流程简单,该实施方式具体解决了现有技术中行李架一般都是钣金折弯件,外表面喷胶覆面料,对成本和重量要求特别高,目前的简易行李架成本高、质量重、工艺复杂,并且不满足环保性能的问题。

41.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

技术特征:

1.一种客车用简易行李架,其特征在于:包括行李板(1)、吊架(2)、封头(3)及两个扶手型材(4);所述吊架(2)设置在两个扶手型材(4)之间,并与行李板(1)顶部相接触,所述行李板(1)和扶手型材(4)通过吊架(2)连接为一个整体,并通过吊架(2)固定在客车车身上;所述封头(3)与行李板(1)一侧相连接,用于提高行李板(1)的承重强度;所述行李板(1)用于放置行李。2.根据权利要求1所述的一种客车用简易行李架,其特征在于:两个所述扶手型材(4)分别设置在行李板(1)的左右两侧,且连接处设有滑块(5),所述滑块(5)设置为t形,所述滑块(5)设置为机加工件。3.根据权利要求1所述的一种客车用简易行李架,其特征在于:所述行李板(1)由pvc采用热挤出工艺制成。4.根据权利要求1所述的一种客车用简易行李架,其特征在于:所述吊架(2)设置为铸铝件,且表面开设有若干个孔洞。5.根据权利要求1所述的一种客车用简易行李架,其特征在于:所述扶手型材(4)设置为铝型材。6.根据权利要求2所述的一种客车用简易行李架,其特征在于:所述滑块(5)由q235-a制成。7.根据权利要求1所述的一种客车用简易行李架,其特征在于:所述行李板(1)内部连接有若干个筋条(12),所述行李板(1)位于每个筋条(12)处的顶部表面开设有皮纹(11),所述行李板(1)位于每个筋条(12)处的底部表面开设有凹槽(13)。8.根据权利要求7所述的一种客车用简易行李架,其特征在于:所述皮纹(11)通过模具热压制成,所述凹槽(13)宽度为1.8-2.2mm,所述凹槽(13)深度为0.4-0.6mm。9.根据权利要求1所述的一种客车用简易行李架,其特征在于:所述行李板(1)右侧设置为喇叭口状。

技术总结

本实用新型公开了一种客车用简易行李架,包括行李板、吊架、封头及两个扶手型材,所述吊架设置在两个扶手型材之间,并与行李板顶部相接触,所述行李板和扶手型材通过吊架连接为一个整体,并通过吊架固定在客车车身上,所述封头与行李板一侧相连接,用于提高行李板的承重强度,所述行李板用于放置行李。本实用新型通过行李板使用PVC挤出成型,可保证环保性能和车身轻量化要求,同时吊架为铸铝件且开设有孔洞,封头为注塑件,扶手型材为铝型材,进一步的减轻此装置的重量,使其便于使用,制造成本降低,而滑块为机加工件,工艺流程简单。工艺流程简单。工艺流程简单。

技术研发人员:尹召军 梁军军

受保护的技术使用者:丹阳市光华汽车内饰件有限公司

技术研发日:2022.05.12

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1