一种大跨距动力总成悬置系统的制作方法

1.本实用新型涉及一种大跨距动力总成悬置系统,属于车辆工程技术领域。

背景技术:

2.动力总成悬置系统主要用于隔离动力总成传递给车身的振动以及路面传递给动力总成的振动,提升驾驶员驾乘感受;同时控制发动机相对运动和位移,使发动机始终保持在相对稳定和正确的位置上,决不能让发动机在各方向运动中与底盘、车身上的零件产生干涉和碰撞,提升整车可靠性。

3.目前,行业内动力总成悬置系统大部分采用发动机前端两点支撑、飞轮壳或者变速箱前壳两点支撑、变速箱尾部两点或者一点辅助支撑,形成5点或者六点支撑。该布置方式会对动力总成形成过约束,易造成变速箱壳体开裂,橡胶支承总成损坏等,更会恶化整车nvh表现,影响用户驾乘感受。

4.该悬置结构,零部件数量多、自重大、成本高,装配效率低。因此,开发一种新的动力总成悬置系统显得日益重要。

技术实现要素:

5.本实用新型的目的在于针对上述存在的问题,提供一种大跨距动力总成悬置系统。

6.本实用新型是通过以下技术方案实现的:

7.即一种大跨距动力总成悬置系统,包括用于将动力总成安装在车架上的两个前悬置和两个后悬置,动力总成包括发动机和变速箱,变速箱安装在发动机的后端;

8.前悬置包括与发动机前端相连的前悬置支架和前橡胶支承总成,后悬置包括与变速箱尾部相连的后橡胶支承总成和后悬置垫块。

9.本实用新型通过将后悬置位置移至变速箱尾部,增大前后悬置距离,并将后悬置支架集成至变速箱,同时取消辅助支撑,不但可避免动力总成悬置系统因为过度约束问题导致零部件损坏,而且能够提升动力总成悬置系统的隔振效果,进而提升驾驶员驾乘感受。

10.本实用新型的进一步改进还有,所述前橡胶支承总成内部设有u形结构的橡胶块一,橡胶块一与插板一、内支承一硫化为一体。

11.本实用新型的进一步改进还有,所述前橡胶支承总成还包括壳体一,壳体一通过插板一与内支承一固定在一起。

12.本实用新型的进一步改进还有,所述后橡胶支承总成内部设有u形结构的橡胶块二,橡胶块二与插板二、内支承二硫化为一体。

13.本实用新型的进一步改进还有,所述后橡胶支承总成还包括壳体二,壳体二插板二与内支承二固定到一起。

14.本实用新型的进一步改进还有,所述前橡胶支承总成、后橡胶支承总成上设有线束扎带固定槽。

15.与现有技术相比,本实用新型所具有的有益效果是:

16.本实用新型通过将后悬置位置移至变速箱尾部,增大前后悬置距离,并将后悬置支架集成至变速箱,同时取消辅助支撑,不但可避免动力总成悬置系统因为过度约束问题导致零部件损坏,而且能够提升动力总成悬置系统的隔振效果,进而提升驾驶员驾乘感受。

附图说明

17.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

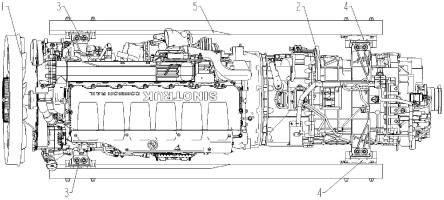

18.图1是本发明具体实施方式的结构示意图。

19.图2是本发明具体实施方式前悬置的结构示意图。

20.图3是本发明具体实施方式前悬置软垫总成的结构示意图。

21.图4是本发明具体实施方式后悬置的结构示意图。

22.图5是本发明具体实施方式后悬置软垫总成的结构示意图。

23.图中:1、发动机;2、变速箱;3、前悬置;31、前悬置支架;33、前橡胶支承总成;331、橡胶块一;332插板一;333内支承一;334壳体一;4、后悬置;41、后橡胶支承总成;411橡胶块二;412、插板二;413、内支承二;414、壳体二;43、后悬置垫块;5、车架。

具体实施方式

24.下面对照附图,对本实用新型的具体实施方式作进一步详细的说明。

25.如图1至图5所示的一种大跨距动力总成悬置系统,包括用于将动力总成安装在车架5上的两个前悬置3和两个后悬置4,动力总成包括发动机1和变速箱2,变速箱2安装在发动机1的后端;

26.前悬置3包括与发动机1前端相连的前悬置支架31和前橡胶支承总成33,后悬置4包括与变速箱2尾部相连的后橡胶支承总成41和后悬置垫块43。

27.其中,前橡胶支承总成33内部设有u形结构的橡胶块一331,橡胶块一331与插板一332、内支承一333硫化为一体,前橡胶支承总成33还包括壳体一334,壳体一334通过插板一332与内支承一333固定在一起。

28.其中,后橡胶支承总成41内部设有u形结构的橡胶块二411,橡胶块二411与插板二412、内支承二413硫化为一体,后橡胶支承总成41还包括壳体二414,壳体二414插板二412与内支承二413固定到一起。

29.其中,前橡胶支承总成33、后橡胶支承总成41上设有线束扎带固定槽。

30.工作原理:

31.本实用新型通过将后悬置位置移至变速箱尾部,增大前后悬置距离,并将后悬置支架集成至变速箱,同时取消辅助支撑,不但可避免动力总成悬置系统因为过度约束问题导致零部件损坏,而且能够提升动力总成悬置系统的隔振效果,进而提升驾驶员驾乘感受。

32.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同、相似部分互相参见即可。

33.本实用新型的说明书和权利要求书及上述附图中的术语“上”、“下”、“外侧”“内

侧”等如果存在是用于区别位置上的相对关系,而不必给予定性。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

34.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种大跨距动力总成悬置系统,其特征在于,包括用于将动力总成安装在车架(5)上的两个前悬置(3)和两个后悬置(4),动力总成包括发动机(1)和变速箱(2),变速箱(2)安装在发动机(1)的后端;前悬置(3)包括与发动机(1)前端相连的前悬置支架(31)和前橡胶支承总成(33),后悬置(4)包括与变速箱(2)尾部相连的后橡胶支承总成(41)和后悬置垫块(43)。2.根据权利要求1所述的一种大跨距动力总成悬置系统,其特征在于,所述前橡胶支承总成(33)内部设有u形结构的橡胶块一(331),橡胶块一(331)与插板一(332)、内支承一(333)硫化为一体。3.根据权利要求2所述的一种大跨距动力总成悬置系统,其特征在于,所述前橡胶支承总成(33)还包括壳体一(334),壳体一(334)通过插板一(332)与内支承一(333)固定在一起。4.根据权利要求1所述的一种大跨距动力总成悬置系统,其特征在于,所述后橡胶支承总成(41)内部设有u形结构的橡胶块二(411),橡胶块二(411)与插板二(412)、内支承二(413)硫化为一体。5.根据权利要求4所述的一种大跨距动力总成悬置系统,其特征在于,所述后橡胶支承总成(41)还包括壳体二(414),壳体二(414)插板二(412)与内支承二(413)固定到一起。6.根据权利要求1所述的一种大跨距动力总成悬置系统,其特征在于,所述前橡胶支承总成(33)、后橡胶支承总成(41)上设有线束扎带固定槽。

技术总结

本实用新型涉及一种大跨距动力总成悬置系统,属于车辆工程技术领域,包括用于将动力总成安装在车架上的两个前悬置和两个后悬置,动力总成包括发动机和变速箱,变速箱安装在发动机的后端,前悬置包括与发动机前端相连的前悬置支架和前橡胶支承总成,后悬置包括与变速箱尾部相连的后橡胶支承总成和后悬置垫块。本实用新型通过将后悬置位置移至变速箱尾部,增大前后悬置距离,并将后悬置支架集成至变速箱,同时取消辅助支撑,不但可避免动力总成悬置系统因为过度约束问题导致零部件损坏,而且能够提升动力总成悬置系统的隔振效果,进而提升驾驶员驾乘感受。升驾驶员驾乘感受。升驾驶员驾乘感受。

技术研发人员:马磊 刘保国 邹伟楠 高小敏

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.07.05

技术公布日:2022/10/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1