一种同步车用气动制动控制阀的制作方法

1.本实用新型涉及汽车零部件设计制造领域,具体是一种同步车用气动制动控制阀。

背景技术:

2.现传统的气制动控制阀有两种结构:一种是由上下进排阀门机构组叠先后输气制动工作,另一种控制阀由一付进排阀门机构控制输气给分配阀,继动阀等多种部件后制动工作;这种形式的控制阀存在几下问题:1)控制阀的多个阀腔不能同时同步输岀气压制动工作,具有时间差,导致制动不够及时;2)控制阀内部水杂物不易外排,抗冻效果差;3)制动轮反力作用使控制阀工作力重;4)控制阀输气制动工作不易平隐控制;5)结构复杂,零部件及气管繁杂易损漏气,制造和维护成本高。

技术实现要素:

3.本实用新型的目的就是为了解决上述现有技术存在的问题,提供一种同步车用气动制动控制阀。

4.本实用新型的方案如下:一种同步车用气动制动控制阀,包括壳体,壳体内设有操作机构腔,操作机构腔内装有一根操作轴,操作轴一端伸出壳体外并连接至控制机构,控制机构用于带动操作轴沿轴向往复移动,操作轴位于操作机构腔内的部分设有至少一个楔形块,壳体内对应于每一个楔形块设有一个阀腔,阀腔内端与操作机构腔连通,阀腔内端装有顶杆,顶杆内端设有与楔形块匹配的斜面,阀腔外端装有阀门机构,阀门机构包括上阀座、下阀座、阀门推杆,阀腔位于上阀座与下阀座之间设有进气腔,阀腔外壁位于下阀座与顶杆之间设有出气腔,上阀座与下阀座之间装有阀门推杆,阀门推杆内端穿过下阀座向顶杆延伸,下阀座与顶杆之间装有顶杆复位簧,上阀座与阀门推杆之间装有阀门推杆复位簧。

5.本实用新型的具体结构形式提供了两种方案,其中方案一,所述操作轴的外壁沿径向分布有若干个楔形块,对应的阀腔沿圆周分布且与楔形块一一对应。

6.本实用新型所述顶杆内端斜面上设有定位凹槽,定位凹槽的宽度与楔形块的宽度相匹配。

7.本实用新型所述顶杆内部设有排气通道,排气通道一端与出气腔连通,所述操作机构腔设有排气孔,排气孔与顶杆的排气通道另一端连通。

8.所述壳体外侧位于排气孔处装有单向气阀,单向气阀只允许壳体内气体向外排放。

9.方案二,所述操作轴的外壁上沿轴向布置有若干个楔形块,所述阀腔沿直线排列布置且与楔形块一一对应。

10.本实用新型所述顶杆内设有排气通道,阀腔靠近操作轴的一端设有排气孔,当顶杆处于复位状态时排气孔与排气通道连通。

11.本实用新型所述操作轴外表面沿轴向设有一条定位槽,所述壳体上对应于定位槽

处装有一根定位销,定位销用于限制操作轴旋转。

12.本实用新型所述阀门推杆穿过下阀座的部分外表面设有通气槽。

13.本实用新型的工作原理如下:执行制动操作时,通过控制系统带动操作轴沿轴向移动,从而楔形块通过斜面带动各顶杆移动,顶杆首先与阀门推杆紧贴从而关闭排气通道,继续向前推动阀门推杆从而使得阀门推杆与下阀座之间具有间隙,使得进气腔与出气腔连通,来自外部的压缩气体通过进气腔、出气腔后进入制动系统执行制动动作;复位时,首先操作轴带着楔形块复位,顶杆脱离阀门推杆从而打开排气通道,阀门推杆复位后,切断进气腔与出气腔,制动系统中多余的压缩气体回流至排气通道并最终从排气孔排出壳体。

14.本实用新型相比现有技术具有以下优点:1、各阀腔输出气压同时同步工作,消除了时间差;2、制动时轻松省力不易漏气;3、进岀气腔水及杂物易排岀,气温低时,不会有残留的水导致结冰,抗冻效果较好;4、提升制动快,准,稳性能;5、结构简单,减少了零部件数量,降低了制造成本。

附图说明

15.图1是本实用新型实施例一的爆炸视图;

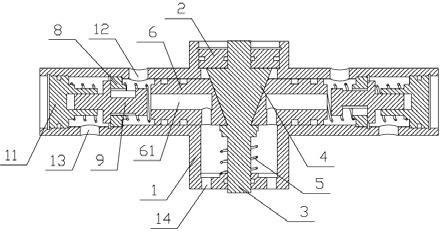

16.图2是本实用新型实施例一的主视图;

17.图3是本实用新型实施例一的顶杆立体视图;

18.图4是本实用新型实施例一的阀门推杆立体视图;

19.图5是本实用新型实施例二的爆炸视图;

20.图6是本实用新型实施例二的主视图;

21.图中:1-壳体,2-端盖,3-操作轴,31-定位槽,4-楔形块,5-复位弹簧,6-顶杆,61-排气通道,62-定位凹槽,6a-顶杆,7-顶杆复位簧,8-下阀座,9-阀门推杆,91-通气槽,10-阀门推杆复位簧,11-上阀座,12-出气孔,13-进气孔,14-排气孔。

具体实施方式

22.实施例一

23.参见图1-4,本实施例一种同步车用气动制动控制阀,包括壳体1,壳体1内设有操作机构腔,操作机构腔内装有一根操作轴3,操作机构腔的两端各装有一端盖2,操作轴3一端伸出端盖2外侧并连接至控制机构,控制机构用于带动操作轴3沿轴向往复移动,操作机构腔内装有复位弹簧5用于使操作轴3复位,操作轴3位于操作机构腔内的部分设有两个楔形块4,两个楔形块4对称布置在操作轴3两侧,壳体1内对应于每一个楔形块4设有一个阀腔,阀腔内端与操作机构腔连通,阀腔内端装有顶杆6,顶杆6内端设有与楔形块4匹配的斜面,阀腔外端装有阀门机构,阀门机构包括上阀座11、下阀座8、阀门推杆9,阀腔位于上阀座11与下阀座8之间设有进气腔,进气腔区域设有进气孔13,阀腔外壁位于下阀座8与顶杆6之间设有出气腔,出气腔区域设有出气孔12,上阀座11与下阀座8之间装有阀门推杆9,阀门推杆9内端穿过下阀座8向顶杆6延伸,下阀座8与顶杆6之间装有顶杆复位簧7,上阀座11与阀门推杆9之间装有阀门推杆复位簧10。

24.本实施例所述顶杆6内端斜面上设有定位凹槽62,定位凹槽62的宽度与楔形块4的宽度相匹配,顶杆复位簧7始终将顶杆6紧贴对应的楔形块4,楔形块4卡在定位凹槽62内,防

止顶杆6发生转动,且能更稳定地传递力。

25.本实施例所述顶杆6内部设有排气通道61,排气通道61一端与出气腔连通,所述操作机构腔设有排气孔14,排气孔14与顶杆6的排气通道61另一端连通。

26.本实施例所述壳体外侧位于排气孔处装有单向气阀,单向气阀只允许壳体内气体向外排放。

27.本实施例所述阀门推杆穿过下阀座的部分外表面设有通气槽。

28.本实施例所述操作轴的两端都可以连接控制机构,控制机构可以是机械式推拉机构也可以是电控推拉机构。

29.实施例二

30.参见图5-6,本实施例的结构及原理与实施例一大体相同,不同之处在于,所述操作轴3的外壁上沿轴向并排布置有两个楔形块4,所述阀腔沿直线排列布置且与楔形块4一一对应。

31.本实施例所述顶杆6内设有排气通道61,阀腔靠近操作轴3的一端设有排气孔14,当顶杆6处于复位状态时排气孔14与排气通道61连通。

32.本实施例所述操作轴3外表面沿轴向设有一条定位槽31,所述壳体1上对应于定位槽31处装有一根定位销,定位销用于限制操作轴3旋转。

33.本实施例所述顶杆6a的斜块两侧设有限位平面,对应的阀腔内端设有限位槽,限位槽与限位平面匹配用于限制顶杆6a产生旋转运动。

技术特征:

1.一种同步车用气动制动控制阀,其特征是:包括壳体,壳体内设有操作机构腔,操作机构腔内装有一根操作轴,操作轴一端伸出壳体外并连接至控制机构,控制机构用于带动操作轴沿轴向往复移动,操作轴位于操作机构腔内的部分设有至少一个楔形块,壳体内对应于每一个楔形块设有一个阀腔,阀腔内端与操作机构腔连通,阀腔内端装有顶杆,顶杆内端设有与楔形块匹配的斜面,阀腔外端装有阀门机构,阀门机构包括上阀座、下阀座、阀门推杆,阀腔位于上阀座与下阀座之间设有进气腔,阀腔外壁位于下阀座与顶杆之间设有出气腔,上阀座与下阀座之间装有阀门推杆,阀门推杆内端穿过下阀座向顶杆延伸,下阀座与顶杆之间装有顶杆复位簧,上阀座与阀门推杆之间装有阀门推杆复位簧。2.根据权利要求1所述的一种同步车用气动制动控制阀,其特征是:所述操作轴的外壁沿径向分布有若干个楔形块,对应的阀腔沿圆周分布且与楔形块一一对应。3.根据权利要求2所述的一种同步车用气动制动控制阀,其特征是:所述顶杆内端斜面上设有定位凹槽,定位凹槽的宽度与楔形块的宽度相匹配。4.根据权利要求2所述的一种同步车用气动制动控制阀,其特征是:所述顶杆内部设有排气通道,排气通道一端与出气腔连通,所述操作机构腔设有排气孔,排气孔与顶杆的排气通道另一端连通。5.根据权利要求4所述的一种同步车用气动制动控制阀,其特征是:所述壳体外侧位于排气孔处装有单向气阀,单向气阀只允许壳体内气体向外排放。6.根据权利要求1所述的一种同步车用气动制动控制阀,其特征是:所述操作轴的外壁上沿轴向布置有若干个楔形块,所述阀腔沿直线排列布置且与楔形块一一对应。7.根据权利要求6所述的一种同步车用气动制动控制阀,其特征是:所述顶杆内设有排气通道,阀腔靠近操作轴的一端设有排气孔,当顶杆处于复位状态时排气孔与排气通道连通。8.根据权利要求6所述的一种同步车用气动制动控制阀,其特征是:所述操作轴外表面沿轴向设有一条定位槽,所述壳体上对应于定位槽处装有一根定位销,定位销用于限制操作轴旋转。9.根据权利要求1所述的一种同步车用气动制动控制阀,其特征是:所述阀门推杆穿过下阀座的部分外表面设有通气槽。

技术总结

本实用新型一种同步车用气动制动控制阀,包括壳体,壳体内设有操作机构腔,操作机构腔内装有一根操作轴,操作轴一端伸出壳体外并连接至控制机构,控制机构用于带动操作轴沿轴向往复移动,操作轴位于操作机构腔内的部分设有至少一个楔形块,壳体内对应于每一个楔形块设有一个阀腔,阀腔内端与操作机构腔连通,阀腔内端装有顶杆,顶杆内端设有与楔形块匹配的斜面,阀腔外端装有阀门机构,阀门机构包括上阀座、下阀座、阀门推杆,阀腔位于上阀座与下阀座之间设有进气腔,阀腔外壁位于下阀座与顶杆之间设有出气腔,上阀座与下阀座之间装有阀门推杆,阀门推杆内端穿过下阀座向顶杆延伸;本发简化了结构,降低了制造成本,同时能够达到现有控制阀的效果。有控制阀的效果。有控制阀的效果。

技术研发人员:江为杰 江金华 江标

受保护的技术使用者:湖北福邦汽车配件科技有限公司

技术研发日:2022.07.25

技术公布日:2022/10/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1